Un lubrificante è una sostanza, in genere liquida, che interposta tra due superfici ne riduce l'attrito e l'usura. Esso crea un sottilissimo strato che consente la separazione fra le due superfici a contatto.

Il lubrificante è un elemento essenziale nella meccanica moderna. Ogni meccanismo, dal più modesto e semplice al più complesso, che abbia parti in movimento, necessita di essere lubrificato. Uno degli usi più noto a tutti è quello della lubrificazione dei motori delle nostre automobili. L'olio è indispensabile per evitare che i segmenti elastici del pistone vengano a contatto con la camicia[1] dei cilindri.

Oltre che nei trasporti e nell'industria, i lubrificanti vengono impiegati per usi personali e di natura bio-medica nella lubrificazione delle giunture[2] di protesi artificiali e nella fabbricazione dei profilattici.

Classificazione[modifica | ]

Gli oli lubrificanti possono essere classificati in più modi e possono avere più classificazioni impresse sopra la loro confezione, quali:[3]

Impiego - l'olio viene classificato in base al tipo d'applicazione e quindi al suo campo d'applicazione ideale, per motore, per trasmissione meccaniche o idrauliche, ecc.

Viscosità - viene specificata la viscosità dell'olio e quindi la sua specifica fisica, generalmente in SAE o centiStokes/Stokes

Basate sulle prove d'omologazione viene specificato quale test l'olio ha superato e il grado delle sue performance, come le API, JASO, MIL, ecc.

Curva di Stribeck: in ascissa la velocità e in ordinata l'attrito

1: Attrito radente dinamico

2: Attrito misto/inizio lubrificazione

3: Attrito viscoso.

La sua funzione è quella di lubrificare, creando una pellicola tra le superfici solide in movimento, in modo da ridurre attrito ed usura dipendenti dalle proprietà specifiche delle superfici. Questi lubrificanti sono chiamati materiali intermedi. Il termine lubrificante è molto generico; esso può presentarsi in qualsiasi stato fisico: liquido, solido, gassoso e anche semi-solido o viscoso.

Caratteristiche[modifica |

Normalmente il lubrificante contiene il 90% di olio base[4] (molto spesso di origine minerale) ed il 10% di additivi[5].

Negli ultimi anni, con il progredire della tecnica e con l'aumento delle potenze specifiche dei motori, altre sostanze chimiche sono state aggiunte o sostituite agli oli base minerali. Fra queste si ricordano basi idrogenate, poliolefine, esteri, silicone e molte altre sostanze di sintesi.

Gli additivi hanno il compito di potenziare le caratteristiche degli oli base aumentandone la viscosità, l'indice di viscosità, la resistenza alla corrosione, alla ossidazione e dare una caratteristica antischiuma, diminuendo l'attrito e aumentando il potere disperdente[6] degli stessi.

Fra i lubrificanti non liquidi si possono ricordare i grassi, le polveri (grafite), il teflon ed altri ancora. In alcune applicazioni, anche l'aria compressa può fungere da lubrificante.

Il meato è lo spessore del lubrificante. Per garantire la sua funzione lubrificante e quindi ricadere nella condizione 3 della curva di Stribeck, deve rispettare un valore minimo, che varia in base all'applicazione e all'olio. Generalmente per i cuscinetti a sfera il meato va da 0,1 a 0,7 μm, mentre per i cuscinetti a strisciamento va da 0,5 a 125 μm.[7]

Atto ed effetto del lubrificare. In particolare, interposizione di idonee sostanze (lubrificanti) fra due superfici in moto relativo e a contatto al fine di evitare lo strisciamento diretto e di conseguenza lo sviluppo di calore e l'usura riducendo il coefficiente di attrito

a lubrificazione si esplica attraverso due azioni: fisico-chimica e fisica. Si ha azione fisico-chimica quando la lubrificazione è affidata a uno strato molto sottile di lubrificante, che aderisce alle superfici, di spessore tale da contenere le asperità delle superfici stesse. Le superfici sono in tal modo separate e durante il moto relativo si ha scorrimento degli strati interni del lubrificante, schematizzabile come costituito da pellicole di spessore infinitesimo che slittano le une sulle altre per cui non vi è più attrito diretto ma il cosiddetto attrito mediato. La caratteristica che fa aderire i lubrificanti alle superfici è l'untuosità, mentre quella che permette lo scorrimento è la bassa coesione molecolare. I lubrificanti tradizionali, quali oli e grassi, possiedono naturalmente, in diversa misura, queste caratteristiche, ma vengono ormai quasi tutti additivati con sostanze che, oltre a conferire altre proprietà, le accentuano notevolmente (per esempio alcuni additivi interagiscono con le superfici metalliche chimicamente formando saponificazioni metalliche). I lubrificanti solidi, nei quali non si realizza lo scorrimento degli strati interni, hanno però un reticolo cristallino fragile che, sottoposto ad azione meccanica, si sfalda realizzando, in maniera macroscopica, l'attrito mediato. Per far giungere fra le superfici di attrito lubrificanti solidi, allo stato polverulento, si incontrano notevoli difficoltà, per cui frequentemente questi vengono posti in sospensione in liquidi come acqua, olio o grasso. La lubrificazione affidata alle sole caratteristiche del lubrificante è detta lubrificazione limite. Quando le parti in causa hanno velocità relative discrete la lubrificazione diventa idrodinamica e lo scostamento delle superfici da lubrificare avviene per azione esclusivamente fisica; ciò si verifica quando, in virtù della velocità relativa, si instaura un regime di pressioni nel film lubrificante (influenzato anche dalla viscosità del lubrificante) che tende a scostare fra loro le superfici stesse favorendone lo scorrimento. Perché avvenga questo tipo di lubrificazione è necessario che le superfici affacciate abbiano dimensioni proporzionate in modo tale che la pressione che si crea non sfugga lateralmente. Inoltre per mantenere questo stato di pressione fra le superfici, il moto deve sempre sussistere

di conseguenza all'atto della messa in moto e durante l'arresto questa lubrificazione viene a mancare: in tali casi la lubrificazione limite deve essere sempre garantita (con idoneo ingrassaggio) essendo l'unica cui ci si può affidare in fase di avvio. Inoltre, per velocità medie ed elevate delle superfici, la quantità di calore che si genera nel film lubrificante è tale da cambiarne la viscosità al punto da non garantire l'efficienza della lubrificazione stessa. Pertanto si rende necessario forzare, tramite una pompa, il lubrificante (lubrificazione forzata) con lo scopo di allontanare quello giacente e reintegrarlo con altro a temperatura inferiore. Il lubrificante caldo spostato viene raccolto in un contenitore o carter o coppa e, previo raffreddamento, viene di nuovo inviato dalla pompa all'utilizzatore. La lubrificazione forzata è necessaria anche quando la quantità di calore dovuto all'esercizio degli organi in moto è di gran lunga superiore a quella generata dallo scorrimento viscoso del lubrificante. Quando si hanno organi fortemente caricati con moto relativo delle superfici pressoché nullo o molto lento, non esistendo le condizioni per realizzare una lubrificazione idrodinamica, è necessario creare artificialmente il regime di pressioni che scosta le superfici (lubrificazione idrostatica): ciò si ottiene con una pompa che alimenta l'utilizzatore anche da fermo con una pressione sufficiente a creare un film lubrificante di spessore tale da evitare lo strisciamento fra le superfici interessate. I tipi di lubrificante usati in questo sistema di lubrificazione sono generalmente oli, però in casi particolari, dove i carichi non sono eccessivi, si hanno lubrificazioni a gas: tale lubrificazione è usata, per esempio, in macchine odontoiatriche e nei giroscopi, dove le velocità altissime non permetterebbero ai lubrificanti tradizionali di rimanere attaccati alle pareti. Ingranaggi molto lenti, che per le loro dimensioni non sono contenuti in carter, sono generalmente lubrificati da lubrificanti adesivi applicati a caldo sui denti o mescolati a solventi che li fluidificano all'atto dell'applicazione: con questo sistema si ha praticamente una lubrificazione limite. Per la lubrificazione di alberi e ingranaggi mediante olio si adottano generalmente i sistemi a sbattimento e a bagno d'olio, immergendo

parte degli ingranaggi in un bagno di lubrificante contenuto in idoneo carter. Tale sistema non è più possibile quando le velocità periferiche delle parti in moto raggiungono valori alti, in quanto la forza centrifuga è tale da non permettere all'olio di rimanere attaccato alle ruote dentate e l'eccessivo sbattimento dell'olio, oltre a generare una perdita di potenza con relativa produzione di calore, tenderebbe a emulsionare il lubrificante facendogli perdere le caratteristiche e favorendone il processo di ossidazione. In questi casi si adotta la lubrificazione a nebbia, cioè si invia olio agli ingranaggi per mezzo di ugelli che lo spruzzano finemente suddiviso in goccioline che si depositano sui denti con un certo angolo di anticipo rispetto alla zona di ingranamento per dare tempo al lubrificante di assorbire parte di calore del dente stesso; quest'olio cade poi nel carter da dove viene riposto in circolazione da una pompa. Una lubrificazione particolare è usata in alcune lavorazioni meccaniche per asportazioni di truciolo dove la zona di lavoro è sommersa da un getto di liquido (acqua emulsionata con olio od olio da taglio in funzione del materiale da lavorare), che ha il compito di lubrificare l'utensile nelle zone di strisciamento del truciolo e raffreddarlo per mantenerne le caratteristiche di durezza. Durante la deformazione plastica a freddo di materiali metallici (trafilatura, rullatura, imbutitura profonda), si usano oli lubrificanti allo scopo di ridurre l'attrito tra utensile e pezzo. Mentre nella deformazione plastica a caldo (trafilatura a caldo, estrusione) si usano come lubrificanti sostanze vetrose fuse, in operazioni di stampaggio si usano sospensioni, in acqua o in oli, di grafite colloidale, glicole polialchilenico, ecc. Un altro tipo di lubrificazione particolare è realizzato negli impianti pneumatici dove l'aria, prima di essere immessa nelle tubazioni del circuito, viene miscelata con piccole parti di olio speciale che ha il compito di umettare le parti mobili dei dispositivi serviti dall'aria e stendere un velo antiossidante su tutte le pareti interne del circuito. In fase di sviluppo è la lubrificazione magnetoidrodinamica, realizzata utilizzando metalli liquidi quando le condizioni d'esercizio lo consentono (per esempio a temperature molto elevate): la scarsa portanza dei metalli viene opportunamente elevata inducendo in essi energiche azioni dinamiche mediante l'azione di campi elettromagnetici.

Negli auto e motoveicoli, la lubrificazione ha lo scopo di preservare dall'usura tutte le parti accoppiate sia del motore (in particolare, evita il grippaggio dei cilindri), sia degli organi di trasmissione (cambio, differenziale); nel motore contribuisce anche al raffreddamento delle parti lubrificate e favorisce la tenuta degli stantuffi. Nei motori a due tempi, come quelli di molti motoveicoli (e dei fuoribordo), la lubrificazione è realizzata, normalmente, per miscelazione del lubrificante con il carburante, cioè utilizzando la miscela olio-benzina usata per il motore stesso: questa, entrando nei cilindri, provvede direttamente alla lubrificazione delle loro pareti. Nei motori per autovetture, sia a benzina sia Diesel, il sistema più usato è quello a circolazione forzata: una pompa aspirante preleva il lubrificante (olio sintetico) dalla coppa situata sotto il basamento e lo invia in pressione (2-6 kg/cm²) ai cuscinetti di banco attraverso la canalizzazione principale; da questi filtra ai cuscinetti di biella attraverso fori appositamente ricavati nell'albero motore e da qui arriva sulle pareti dei cilindri passando dai fori dello spinotto; una variante è rappresentata dal sistema a lubrificazione mista, in cui l'olio sfugge lateralmente dai cuscinetti di biella e viene proiettato nell'interno dei cilindri dal moto stesso di rotazione di quegli organi. Alla canalizzazione principale sono collegati, anche, dei condotti secondari che portano il lubrificante ai bilancieri, ai supporti dell'albero a camme, ai supporti e ai perni di banco, nonché ad altri organi della distribuzione. L'olio che sfugge dalle superfici lubrificate ricade nella coppa e viene quindi rimesso in circolazione dalla pompa, dopo essere passato attraverso un idoneo filtro che lo depura. Sulle auto sportive e su quelle da competizione si adotta un serbatoio dell'olio separato dalla coppa (coppa secca) al fine di favorirne il raffreddamento, data l'alta temperatura generata dai motori di queste vetture: una pompa di recupero manda il lubrificante che sfugge dalle superfici lubrificate in un apposito radiatore per il raffreddamento; da questo l'olio entra nella coppa e la pompa principale lo rimette in circolo. Nel circuito di lubrificazione sono compresi anche una valvola limitatrice della pressione, che interviene quando nel motore il lubrificante supera un determinato valore di pressione, scaricando l'eccesso di olio nella coppa, e dei dispositivi per il controllo della pressione e della quantità dell'olio nella coppa (manometro, spie luminose, ecc.).

http://web.tiscalinet.it/acciarriparide/la%20lubrificazione.htm

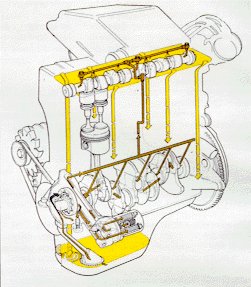

Gli organi della lubrificazione provvedono ad assicurare correttezza di funzionamento e longevità al motore, inserendo del fluido lubrificante (olio) nelle zone altrimenti sollecitate da attriti insostenibili, con conseguente elevatissima usura e, quel che è peggio, grippaggio del motore, ovvero il bloccarsi tra loro di pezzi originariamente in movimento l' uno rispetto all'altro ( ad esempio pistone e cilindro ). La lubrificazione oggi di gran lunga più adottata per i motori a combustione interna è la lubrificazione forzata. In tale tipo di lubrificazione l'olio viene pescato dalla coppa per mezzo di una pompa ad ingranaggi ed inviato attraverso opportune canalizzazioni in tutti i punti del motore ove esiste strisciamento tra superfici a contatto: Cilindri-Pistoni; Albero motore-Supporti di banco etc.

Successivamente il filtro dell'olio provvede a trattenere eventuali impurità presenti nell'olio lubrificante, mentre un regolatore di pressione assicura omogenità di funzionamento del sistema evitando pericolose sovrappressioni nel circuito. Sotto in figura è riportato un circuito di lubrificazione interna idi un motore.

IL circuito evidenziato in rosso rappresenta un generico condotto di lubrificazione interno al motore.

1) Succhieurola con filtro a reticella

2) Valvola di regolazione pressione olio

3) Pompa olio adingranaggi

4) Controllo di lubrificazione supporti albero distribuzione

5) Sensore segnalazione insufficiente pressione olio

6) Controllo mandata olio in pressione alla testa cilindri 7) Filtro olio

LA LUBRIFICAZIONE DEI MOTORI

I motori a combustione interna non consistono solamente di parti meccaniche in movimento, ma sono anche sede di un ciclo termico e di complesse reazioni chimiche che sviluppano calore e producono sostanze dannose per il funzionamento e la conservazione del motore stesso.

Di conseguenza, come vedremo in seguito, all’olio motore si richiedono, oltre all’azione lubrificante che rimane prevalente, le proprietà di resistere alle temperature elevate ed all’ossidazione, di assicurare la pulizia del motore, di proteggere le superfici dalla corrosione e di asportare il calore, integrando il sistema di raffreddamento.

Gli organi meccanici dei motori che devono essere lubrificati sono i seguenti:

- accoppiamenti pistone-cilindro

- cuscinetti di banco e di biella

- spinotti

- cuscinetti degli alberi a camme

- camme e punterie

- ingranaggi e catene di distribuzione

- gruppi bilancieri

- steli e guide delle valvole

- pompe dell’olio.

A questi organi deve giungere un flusso costante e continuo di olio mediante opportuni sistemi di lubrificazione.

I sistemi di lubrificazione impiegati per i motori sia Diesel che a benzina, destinati all’autotrazione, sono:

- a circolazione forzata con una sola pompa

- a circolazione forzata con due o più pompe (a carter secco)

- a sbattimento

- a miscela.

torna all'indice

Lubrificazione a circolazione forzata con una sola pompa

È il sistema più diffuso nel campo automobilistico. Esso è costituito da una coppa, contenente l’olio, nella quale pesca una pompa che manda olio sotto pressione ai vari organi da lubrificare, attraverso apposite canalizzazioni.

Essendo la pompa mossa dallo stesso motore, all’atto dell’avviamento la lubrificazione è affidata soltanto al sottile strato di lubrificante rimasto sulle superfici, ed alla sua capacità di assicurare una buona lubrificazione limite (untuosità, proprietà antiusura).

Sulla canalizzazione che parte dalla pompa, oltre al manometro dell’olio , viene inserito un filtro in serie o in derivazione che ha il compito di trattenere le impurità trasportate dall’olio impedendone l’accumulo nel circuito di lubrificazione.

Per facilitare l’asportazione del calore nelle macchine con prestazioni sportive e nei veicoli pesanti, la coppa è talvolta alettata o esistono dei veri e propri radiatori dell’olio raffreddati ad acqua o ad aria.

torna all'indice

Lubrificazione a circolazione forzata con due pompe (a carter secco)

Questo sistema di lubrificazione è particolarmente adatto per vetture da corsa, motocicli con elevate prestazioni e veicoli fuori strada. In questo caso l’olio non è contenuto nella coppa, ma via via che vi cade viene aspirato da una o più pompe ed inviato in un serbatoio separato.

Tale sistema viene adottato per evitare che, a causa delle brusche accelerazioni e decelerazioni, o a causa delle pendenze, l’olio venga completamente accumulato ad una estremità della coppa provocando il disinnesco della pom-pa e l’interruzione della circolazione. Pur essendo evidentemente più complesso del precedente, questo sistema presenta il vantaggio di poter abbassare il motore in conseguenza delle minori dimensioni della coppa e, per quanto riguarda l’olio, ne consente un miglior raffredda-mento e una minore contaminazione da parte dei prodotti della combustione.

torna all'indice

Lubrificazione a sbattimento

Questo sistema di lubrificazione, abbandonato in campo automobilistico, era realizzato col movimento delle bielle, dotate nella parte inferiore di una specie di cucchiaio che, pescando nell’olio contenuto nella coppa, lo sbatteva contro le pareti dei cilindri.

Nei motori moderni, lubrificati con i sistemi a circolazione forzata, l’olio fuoriesce dai cuscinetti di biella e viene proiettato verso le pareti dei cilindri per effetto combinato della pressione e della rotazione dell’albero.

torna all'indice

Lubrificazione a miscela

Con questo sistema il carburante viene usato come veicolo di trasporto dell’olio fino ai punti da lubrificare.

Infatti, quando la miscela olio-carburante-aria entra nel motore, il carburante già parzialmente evaporato volatilizza completamente, liberando goccioline di olio che si depositano sulle parti in movimento relativo. La preparazione della miscela può essere effettuata in due modi:

— miscelando direttamente l’olio nel serbatoio del carbu-rante in percentuali dall’I % al 9% come avviene nel caso dei motoscooter e dei fuoribordo;

— immettendo olio e benzina in due serbatoi diversi e poi miscelandoli per mezzo di un dispositivo posto prima del carburatore.

Nei motori a benzina e Diesel vengono generalmente impiegati i sistemi a circolazione. La lubrificazione a miscela viene usata invece nei piccoli motori a benzina a due tempi.

file:///C:/Users/hp/Downloads/10.%20La%20lubrificazione.pdf