Saldatura dell'alluminio

Saldatura alluminio è un modo efficace per unire due parti in alluminio, tuttavia, a causa delle proprietà uniche dell'alluminio, può risultare difficile saldare le parti in alluminio. La saldatura dell'alluminio è comune sia nel settore manifatturiero che in quello aerospaziale grazie alle sue caratteristiche meccaniche distinte. La natura leggera, la durevolezza e la resistenza alla corrosione dell'alluminio lo rendono un'opzione più attraente per determinati usi rispetto ad altri metalli.

La saldatura unisce calore, metallo e competenza in un delicato equilibrio. L'alluminio, con le sue caratteristiche uniche, si distingue come elemento particolarmente metallo impegnativo da lavorare con la saldatura. La sua leggerezza e la resistenza alla corrosione lo hanno reso una scelta popolare in vari settori, dall'aerospaziale al design automobilistico. Tuttavia, la saldatura dell’alluminio presenta più sfide rispetto all’acciaio a causa di fattori quali la conduzione del calore e lo strato di ossidazione persistente. Questo articolo mira a chiarire le complessità coinvolte saldatura dell’alluminio, fornendo preziosi spunti e metodi per affinare questa abilità cruciale.

La saldatura unisce calore, metallo e competenza in un delicato equilibrio. L'alluminio, con le sue caratteristiche uniche, si distingue come elemento particolarmente metallo impegnativo da lavorare con la saldatura. La sua leggerezza e la resistenza alla corrosione lo hanno reso una scelta popolare in vari settori, dall'aerospaziale al design automobilistico. Tuttavia, la saldatura dell’alluminio presenta più sfide rispetto all’acciaio a causa di fattori quali la conduzione del calore e lo strato di ossidazione persistente. Questo articolo mira a chiarire le complessità coinvolte saldatura dell’alluminio, fornendo preziosi spunti e metodi per affinare questa abilità cruciale.

na delle caratteristiche distintive dell'alluminio è la sua reazione istantanea con l'aria, che forma uno strato di ossido. Sebbene questo strato protettivo funga da protezione contro ulteriore corrosione, rappresenta una sfida persistente per i saldatori. Questo strato di ossido ha un punto di fusione di circa 3,700 ° F (2,037 ° C), in netto contrasto con il punto di fusione dell'alluminio di circa 1,200 ° F (649 ° C). Questa disparità richiede la rimozione o la penetrazione di questo strato di ossido per una saldatura riuscita. Gli approcci spesso includono la spazzolatura metallica con spazzole in acciaio inossidabile o l'utilizzo di soluzioni chimiche.

2. Tecniche su misura per l'alluminio

Nell’ambito della saldatura dell’alluminio, due tecniche regnano sovrane: la saldatura TIG (Tungsten Inert Gas) e la saldatura MIG (Metal Inert Gas). La saldatura TIG, con il suo elettrodo di tungsteno non consumabile, è la soluzione ideale per sezioni sottili di alluminio, ammirata per la sua precisione. Solitamente utilizza corrente alternata (CA), raggiungendo un equilibrio tra rimozione e penetrazione dell'ossido. La saldatura MIG, invece, nota per la sua velocità, si rivolge a sezioni di alluminio più spesse, facilitata da un'alimentazione continua del filo.

3. Lo scudo di gas di protezione

Nella saldatura nulla è lasciato al caso, soprattutto quando sono in agguato gli agenti contaminanti atmosferici. È qui che entrano in gioco i gas di protezione, formando una barriera protettiva. L'argon, con le sue impeccabili proprietà detergenti, trova la sua fedeltà nella saldatura TIG. Al contrario, la saldatura MIG spesso balla con l’elio o una miscela di argon-elio, cercando una penetrazione più profonda e velocità di saldatura aumentate.

4. Decifrare la qualità nelle saldature dell'alluminio

Dopo la sinfonia della saldatura, l'attenzione si sposta sulla valutazione della qualità della saldatura. Una saldatura in alluminio incontaminata è priva della fuliggine nera rivelatrice, che segnala l'efficace rimozione dell'ossido. Inoltre, l'aspetto uniforme del cordone testimonia la mano ferma del saldatore, che mantiene una velocità e una lunghezza dell'arco costanti durante tutto il processo.

Preparazione dell'alluminio per la saldatura

La preparazione dell'alluminio è la chiave per ottenere saldature di qualità superiore. Sebbene la saldatura stessa richieda destrezza, capire come preparare meticolosamente l’alluminio apre la strada al successo della saldatura. Immergendoci più a fondo, esploriamo i passaggi significativi coinvolti nella preparazione dell'alluminio per l'appuntamento con il saldatore.

Comprendere la lega di alluminio

Innanzitutto è importante decidere il giusto tipo di lega di alluminio. L’alluminio viene raramente utilizzato nella sua forma pura. Invece, è tipicamente legato ad altri metalli per migliorarne le proprietà. Esistono diverse leghe di alluminio, ciascuna con le sue caratteristiche uniche. Alcuni sono trattabili termicamente, mentre altri no. Il riconoscimento della lega specifica aiuta i saldatori nella scelta del materiale di apporto e del metodo di saldatura appropriati.

Leggi di più: Diversi gradi di alluminio

Affrontare lo strato di ossido

Come accennato in precedenza, la formazione naturale di uno strato di ossido sulle superfici di alluminio può essere una seccatura per i saldatori. Questo strato sottile ma ostinato può impedire una corretta fusione durante il processo di saldatura. Una fase preparatoria cruciale, quindi, prevede la rimozione di questo strato di ossido. Per una rimozione efficace, spesso lo strumento preferito è una spazzola in acciaio inossidabile. Durante la spazzolatura, assicurarsi che la spazzola venga utilizzata solo sull'alluminio previene potenziali contaminazioni. Inoltre, anche i solventi chimici possono servire a questo scopo, liberando la superficie sia dallo strato di ossido che da eventuali contaminanti persistenti.

Mantenere pulito l'alluminio

L’alluminio, per sua natura, è un magnete per i contaminanti. Sulla sua superficie si possono accumulare sporco, grasso, olio e anche residui derivanti dalla manipolazione. Questi elementi estranei, se sottoposti alle elevate temperature di saldatura, possono provocare porosità e una saldatura compromessa. Pertanto, pulire accuratamente l'alluminio utilizzando solventi o soluzioni sgrassanti, prima della saldatura, è un passaggio indispensabile. Dopo lo sgrassaggio, una rapida passata con un panno pulito e asciutto garantisce che l'alluminio sia intatto e pronto.

Preparazione e progettazione congiunta

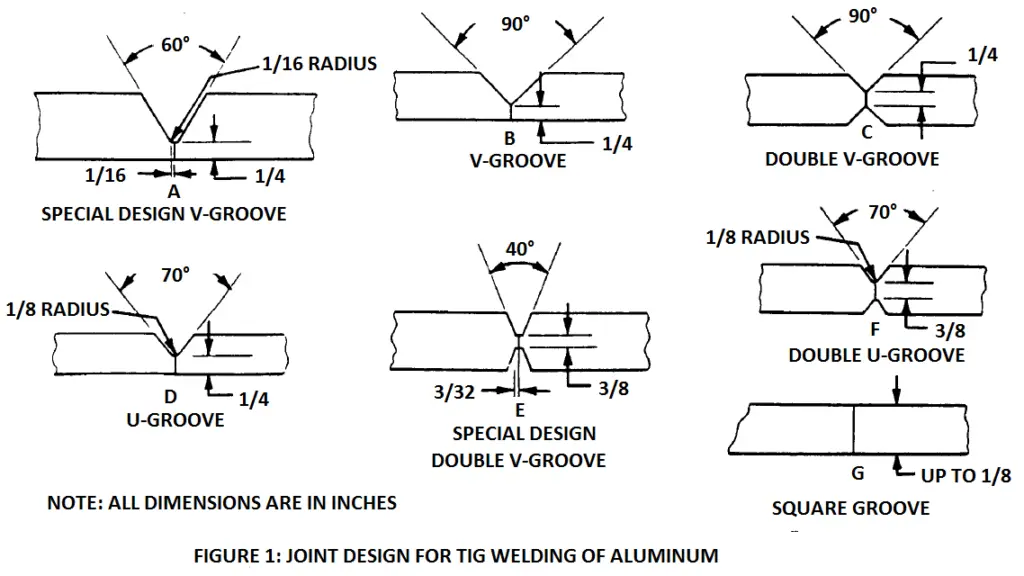

La progettazione e la preparazione dei giunti svolgono un ruolo fondamentale nella saldatura dell'alluminio. A seconda del tipo e dello spessore del materiale, potrebbero essere appropriati diversi modelli di giunti come giunti di testa, a sovrapposizione o a T. Per pezzi di alluminio più spessi, la smussatura dei bordi può facilitare una migliore penetrazione durante la saldatura. Avere un giunto progettato correttamente garantisce che il materiale di riempimento e l'alluminio di base possano fondersi perfettamente, producendo una saldatura robusta e affidabile.

Selezione del giusto materiale di riempimento

La danza della saldatura dell'alluminio raggiunge il suo crescendo con l'introduzione del materiale d'apporto. La scelta del riempitivo è dettata dalla lega di alluminio utilizzata e dalle proprietà desiderate della saldatura finita. L'utilizzo di un materiale d'apporto compatibile garantisce che la saldatura risultante sia forte e resistente alle fessurazioni. I saldatori fanno spesso riferimento a tabella di compatibilitàs, che offrono approfondimenti sui riempitivi più adatti per le diverse leghe di alluminio.

Preriscaldamento: quando e perché?

Sebbene non sia sempre necessario, il preriscaldamento dell’alluminio a volte può essere utile, soprattutto per le sezioni più spesse o per alcune leghe. Il preriscaldamento aiuta a ridurre il rischio di fessurazioni e porosità garantendo una distribuzione più uniforme della temperatura durante la saldatura. Tuttavia, è necessario fare attenzione a non surriscaldarsi, poiché temperature eccessive possono influire negativamente sulle proprietà dell'alluminio.

Metodi per una saldatura di alluminio di successo

L'alluminio, con le sue caratteristiche uniche e la sua versatilità, richiede tecniche specifiche per essere maneggiato e fuso alla perfezione. Anche se la leggerezza del metallo ne ha favorito la popolarità, richiede metodi precisi per garantire una saldatura di successo. Sono emersi vari metodi di saldatura, ciascuno adatto a esigenze e situazioni diverse. Diamo un'occhiata a queste tecniche vitali che sono state applicate con successo nella saldatura dell'alluminio.

Saldatura TIG Alluminio

Saldatura TIG Alluminio

La saldatura Tungsten Inert Gas (TIG), nota anche come saldatura ad arco di tungsteno a gas (GTAW), è spesso il metodo preferito per saldare l'alluminio. Offrendo un eccellente controllo sul processo di saldatura, la saldatura TIG è adatta sia per lamiere sottili che per sezioni di alluminio più spesse.

Torcia ed elettrodo: La torcia, dotata di elettrodo di tungsteno non consumabile, è il punto di origine dell'arco di saldatura. L'uso di un elettrodo appuntito può migliorare il controllo, soprattutto per le sezioni di alluminio più sottili.

Gas di protezione: L'argon puro è comunemente usato come gas di protezione nella saldatura TIG dell'alluminio. Offre un arco stabile e mitiga la potenziale contaminazione.

Saldatura CA: La saldatura TIG dell'alluminio utilizza prevalentemente corrente alternata (AC). Ciò garantisce la rottura dello strato di ossido di alluminio, facilitando una migliore fusione.

Selezione dell'asta di riempimento: La scelta dell'asta di riempimento è fondamentale. Spesso, le leghe di alluminio 4043 o 5356 sono preferite per le loro caratteristiche di flusso e resistenza.

Controllo a pedale: Un pedale permette al saldatore di modulare la potenza erogata, garantendo l'erogazione del giusto calore in base alle esigenze di saldatura.

Saldatura MIG alluminio

Giunto di saldatura MIG in alluminio

La saldatura Metal Inert Gas (MIG) o Gas Metal Arc Welding (GMAW) è un'altra tecnica importante utilizzata nella saldatura dell'alluminio. Essendo più veloce della saldatura TIG, la saldatura MIG è preferita per progetti o ambienti di produzione più grandi.

Velocità di avanzamento del filo: Uno dei parametri più significativi nella saldatura MIG è la velocità di avanzamento del filo. Una corretta sincronizzazione garantisce un arco costante e un cordone di saldatura ottimale.

Scelta del filo: Le scelte comuni per i fili di saldatura MIG in alluminio sono 4043, 5356 e 4943. Questi variano in termini di robustezza, resistenza alle crepe e fluidità.

Gas di protezione: Una miscela di argon ed elio si rivela spesso efficace nella saldatura MIG, garantendo un arco stabile e un'adeguata penetrazione.

Polarità dell'elettrodo: Viene utilizzato l'elettrodo positivo a corrente continua (DCEP). Questa configurazione si traduce in una penetrazione più profonda e tassi di deposizione più rapidi.

Pistola e rivestimento: Un rivestimento in Teflon o plastica nella pistola MIG previene l'abrasione del filo. Una pistola a bobina o un sistema push-pull possono aiutare a mitigare i problemi di alimentazione del filo.

Saldatura con pistola a bobina in alluminio

Saldatura con pistola a bobina

Quando si tratta di prevenire i problemi legati all’alimentazione del filo nella saldatura MIG, la saldatura con pistola a bobina è al centro dell’attenzione. È particolarmente utile per i fili di alluminio più morbidi che a volte possono presentare problemi di alimentazione.

Meccanismo di alimentazione: La pistola a bobina alimenta il filo di alluminio direttamente dalla pistola, eliminando il lungo percorso solitamente presente nelle configurazioni di saldatura MIG standard.

Distanza di avanzamento breve: La distanza di alimentazione ridotta garantisce minori possibilità di aggrovigliamento del filo o di nidificazione di uccelli, garantendo una saldatura più uniforme.

Gas di protezione: Proprio come nella saldatura MIG standard, è possibile utilizzare una miscela di argon-elio per proteggere la saldatura dagli agenti contaminanti atmosferici.

portabilità: La pistola a bobina è spesso più leggera e compatta, garantendo ai saldatori una migliore accessibilità e manovrabilità, soprattutto in scenari di saldatura complessi.

Compatibilità: Non tutte le saldatrici MIG sono compatibili con le pistole a bobina. Pertanto, verificare la compatibilità è fondamentale prima di impegnarsi in questo metodo.

Quali sono le sfide nella saldatura dell’alluminio?

L'alluminio, un materiale trovato in una vasta gamma di applicazioni, vanta numerosi vantaggi come la sua natura leggera, resistenza alla corrosione e un ottimo rapporto resistenza/peso. Tuttavia, quando si tratta di saldare questo metallo bianco-argenteo, ci sono anche delle sfide intrinseche. Discutiamo delle sfide con una tabella completa.

Tabella: sfide dettagliate nella saldatura dell'alluminio

La sfida Descrizione Implicazioni/Risultati Potenziali soluzioni/considerazioni

Conduttività termica e sensibilità al calore L'alluminio ha un'elevata conduttività termica, cinque volte quella dell'acciaio, e un punto di fusione inferiore al suo strato di ossido. La rapida dissipazione del calore può portare a deformazioni, distorsioni e tensioni residue nella saldatura, soprattutto nelle lamiere più sottili, compromettendo la resistenza del giunto. Utilizzare livelli di amperaggio più elevati per una corretta fusione; mantenere un buon equilibrio durante la saldatura.

Formazione di ossido di alluminio L'alluminio forma naturalmente sulla sua superficie un sottile strato protettivo di ossido, che ha un punto di fusione tre volte superiore a quello dell'alluminio puro. Questo strato di ossido può inibire la fusione durante la saldatura, risultando in saldature più deboli. Utilizzare la saldatura AC TIG per distruggere l'ossido; garantire una meticolosa pulizia e preparazione per altri metodi di saldatura.

Suscettibilità alla porosità La presenza di idrocarburi e l'elevata solubilità dell'idrogeno nell'alluminio fuso portano alla porosità. Quando l'alluminio si solidifica, il rilascio di idrogeno provoca minuscole bolle nel cordone di saldatura, compromettendo le proprietà meccaniche. Ridurre al minimo i contaminanti; utilizzare gas di protezione adeguati; garantire materiali di base puliti.

Preoccupazioni scottanti Il ristretto intervallo di fusione dell'alluminio lo rende soggetto a cracking a caldo, mentre alcune leghe sono più sensibili. Le crepe compromettono l'integrità strutturale della saldatura e del componente. Scegliere il materiale di riempimento appropriato; ottimizzare la progettazione dei giunti; considerare il preriscaldamento.

Sfide specifiche della lega Le diverse leghe di alluminio hanno caratteristiche e requisiti di saldatura unici. Alcune leghe, soprattutto quelle ad alto contenuto di silicio o rame, possono essere difficili da saldare. Comprendere le proprietà della lega; adattare tecniche e materiali in base ai requisiti specifici della lega.

Quali sono i vantaggi della saldatura dell’alluminio?

La saldatura dell'alluminio, un processo che un tempo era considerato impegnativo a causa delle proprietà uniche dell'alluminio, è diventato sempre più comune, soprattutto in settori come quello aerospaziale, automobilistico e marittimo. Perché? Perché i numerosi vantaggi associati alla saldatura dell’alluminio superano la curva di apprendimento iniziale e le sfide affrontate dai saldatori. Quando si padroneggia la tecnica, la saldatura dell'alluminio può essere trasformativa per un progetto. Successivamente, approfondiamo la moltitudine di vantaggi che la saldatura dell'alluminio porta sul tavolo.

1. Leggero ma resistente

Innanzitutto, l’alluminio è noto per il suo impressionante rapporto resistenza/peso. Se saldate correttamente, le strutture in alluminio possono essere leggere e robuste. Questo duplice vantaggio rende l'alluminio una scelta eccellente per le applicazioni in cui il peso è un problema significativo, come nella progettazione di aeromobili o automobili. Ridurre il peso, senza compromettere la robustezza, può migliorare le prestazioni e portare a una migliore efficienza del carburante nei veicoli.

2. Resistenza alla corrosione

Un vantaggio significativo dell'alluminio è la sua naturale resistenza alla corrosione. Lo strato di ossido, che si forma sulla superficie dell'alluminio, funge da barriera protettiva, schermando il metallo sottostante dagli elementi corrosivi. Questa caratteristica è particolarmente preziosa nelle applicazioni marine in cui l'acqua salata può essere un agente corrosivo primario. Le strutture saldate in alluminio, se eseguite correttamente, mantengono questa resistenza, garantendo una maggiore durata dei componenti esposti ad ambienti difficili.

3. Flessibilità e Formabilità

L'alluminio possiede un grado di malleabilità che lo rende un metallo adattabile con cui lavorare. Questa flessibilità garantisce che forme e forme complesse possano essere ottenute attraverso la saldatura, soddisfacendo requisiti di progettazione più complessi. Quando tutto questo viene combinato con la leggerezza dell'alluminio, apre le porte a progetti innovativi in settori che vanno dall'elettronica all'architettura.

4. Conduttività termica

Un'altra proprietà notevole dell'alluminio è la sua elevata conduttività termica. In alcune applicazioni, come scambiatori di calore o sistemi di raffreddamento, questa caratteristica può essere sfruttata per garantire un efficiente trasferimento di calore. Quando i componenti vengono saldati utilizzando l'alluminio, possono dissipare efficacemente il calore, contribuendo all'efficienza complessiva di un sistema.

5. Rapporto costi-efficacia

Anche se il costo iniziale dell’alluminio potrebbe essere più elevato rispetto ad altri metalli, i benefici a lungo termine spesso giustificano l’investimento. Grazie alla loro durabilità, resistenza alla corrosione e ridotta necessità di manutenzione, le strutture in alluminio possono avere un costo totale di proprietà inferiore. Inoltre, poiché la saldatura dell’alluminio può essere automatizzata in molti casi, soprattutto con tecniche come la saldatura MIG dell’alluminio o la saldatura con pistola a bobina dell’alluminio, i costi di produzione possono essere ottimizzati nelle applicazioni ad alto volume.

6. Maggiore fascino estetico

Le saldature dell'alluminio, se eseguite con precisione, possono dare come risultato finiture lisce e pulite. Data la lucentezza naturale dell'alluminio e la possibilità di ottenere finiture lucide, i componenti saldati in alluminio hanno spesso un'estetica visivamente accattivante. Ciò è particolarmente vantaggioso

-------------------------------------

Quale tipo di procedimento bisogna scegliere per saldare l'alluminio e le sue leghe?

Vi sono una serie di procedimenti che consentono di saldare l'alluminio e le sue leghe.

I procedimenti di saldatura TIG (che sfruttano la corrente alternata), MIG, così come il procedimento al Plasma e al Laser sono adatti alla maggior parte delle esigenze e sono ottimi per quei pezzi che hanno uno spessore pari a 0,8-10 mm.

Saldare l’alluminio richiede una grande attenzione rispetto alla qualità. In particolare nei procedimenti ad arco elettrico occorre fare attenzione i tipici difetti della saldatura delle leghe leggere, quali ad esempio le porosità. Con una serie di attenzioni e la corretta scelta dei gas come Argon, Elio e loro miscele, è possibile realizzare giunti di discreta qualità.

Per assemblaggi di componenti strutturali la normativa richiede di effettuare controlli qualitativi spinti, quali ad esempio i controlli radiografici. La principale causa di porosità nel giunto saldato è la presenza indesiderata dell’idrogeno che, essendo insolubile nelle leghe di alluminio in fase solida, rimane intrappolato nella matrice durante il raffreddamento. gas di protezione dev'essere adatto. I gas della linea ARCALTM sono ad esempio caratterizzati da specifiche che possono superare gli standard richiesti. Tuttavia, accade spesso che l'umidità non provenga dall'ambiente circostante, e può quindi succedere che il gas di protezione non sia in grado di rimuoverla: l'umidità potrebbe essere contenuta nello strato di allumina superficiale dei pezzi in alluminio. È quindi importante prestare particolare attenzione a preparare adeguatamente la superficie quando si procede alla saldatura ad arco elettrico MIG o TIG.

Lo sapevate? Quando si parla dell'alluminio il termine saldatura MAG non viene utilizzato. Il gas usato è infatti inerte: il procedimento è quindi denominato MIG che sta per "Metal Inert Gas". Al contrario, la saldatura dei vari tipi di acciaio sfrutta un gas leggermente ossidante ed è quindi denominata MAG, che sta per "Metal Active Gas".