|

| | camion allestimento trasporto marmo |  |

| | | Autore | Messaggio |

|---|

el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: camion allestimento trasporto marmo Titolo: camion allestimento trasporto marmo  Ven Nov 27, 2020 1:15 pm Ven Nov 27, 2020 1:15 pm | |

| camion allestimento trasporto marmo L'allestimento Trasporto marmo in blocchi è considerato come pianale fisso, è un'attrezzatura progettata per le cave di marmo di Carrara, fin dai primi anni '50 Il sollevatore ultimo asse posteriore viene utilizzato per superare agilmente curve strette e pendenze notevoli su terreni scoscesi, in quanto, alzando l'ultimo asse, tutto il peso si scarica sull'asse che resta a terra.   Sollevamento ponte posteriore, in modo da concentrare la trazione sul terzo asse per avere maggiore aderenza a terra in caso di percorso in salita senza carico.  Il TGS 48.500 8X6 ha una portata di 48 tonnellate complessive, motore D26 da 500 CV, rallentatore Pritarder da 600 KW di potenza frenante, cambio automatizzato, trazione sul secondo, terzo e quarto asse con allestimento Il gruppo MAN è il leader mondiale per la produzione di veicoli industriali, motori diesel, turbomacchine. Fondata nel 1758 è stata la prima azienda nel mondo a brevettare e realizzare il motore diesel che prende il nome dal suo inventore Rudolf Diesel. Oggi il gruppo MAN è in linea con le nuove condizioni economiche, sfide della globalizzazione e cambiamenti climatici, da qui il nuovo sviluppo di motori alternativi, veicoli ibridi ed elettrici. Nella sede Man Nutzfahrzeuge, in Monaco di Baviera, sono realizzati nuovi progetti per veicoli e autotrazione che sono la base per il trasporto su strada e il futuro all’insegna della sostenibilità, del risparmio e del rispetto dell’ambiente. | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: Re: camion allestimento trasporto marmo Titolo: Re: camion allestimento trasporto marmo  Ven Nov 27, 2020 1:20 pm Ven Nov 27, 2020 1:20 pm | |

| https://www.quarryandconstructionweb.it/media/Quarry_Construction/immagini/2018/N.%202%20-%20MARZ/APR.%202018/702x468/IMG_20180329_113339(1).jpg .jpg) A bordo del nuovissimo HD9 88.50 8x8 Euro VI di Astra abbiamo percorso le ripide e tortuose strade del bacino marmifero di Fantiscritti, nel cuore delle Alpi Apuane, per trasportare un blocco di marmo da 30 ton dal luogo di estrazione a quello di lavorazione. Trazione, potenza e robustezza confermano il primo HD9 8x8 Euro VI di Astra il re indiscusso delle applicazioni gravose Non occorre risalire a secoli indietro, ancora negli anni Sessanta del Novecento i blocchi di marmo venivano trasportati tramite le lizze, ossia le slitte su cui i blocchi, legati in maniera particolare attraverso canapi prima e funi metalliche poi, venivano posti e fatti scivolare su travi lignee lungo apposite vie che, dal piazzale di carico in cava portavano fino al piazzale di scarico a valle. Inutile sottolineare la pericolosità di tale metodo di trasporto, metodo che però, fino a cinquanta anni fa, ha fatto la fortuna delle cave di marmo toscane partendo dal tempo dei romani, passando per il Rinascimento di Michelangelo e Leonardo e arrivando fino agli anni del boom economico quando anche le più alte cave di monte vennero raggiunte da strade carrabili, così da rendere possibile il trasporto dell'oro bianco di Carrara su camion. E non camion qualunque, perché le strade che caratterizzano il bacino marmifero carrarese sono strette, tortuose e ripide, tanto da raggiungere pendenze anche superiori al 30%, con dislivelli complessivi da valle a monte che superano abbondantemente i mille metri. Ecco quindi che trazione, potenza e robustezza risultano qualità imprescindibili per un mezzo adibito al trasporto blocchi. E Astra, fin dalla sua nascita, 70 anni fa, si è sempre distinta per la produzione di veicoli ultra resistenti, ideali per condizioni e ambienti di lavoro estremi, come quello del settore estrattivo del marmo, per caricare i blocchi di marmo dai siti di estrazione e portarli nei siti di lavorazione o deposito, facendo in media tre tragitti al giorno comprensivi di andata/ritorno, tragitti che ci tengono alla guida mediamente per sei ore e che sottopongono l'intero veicolo a sollecitazioni enormi viste le vie impervie e scoscese che dobbiamo affrontare. Indispensabile, soprattutto per la nostra sicurezza e incolumità - evidenzia - è guidare il mezzo giusto, ecco perché degli otto veicoli che compongono il mio parco macchine ben quattro sono Astra, Astra che mi sono scelto e comprato da nuovi in nome di quella sicurezza che il marchio mi offre da sempre. E anche per l'ultimo arrivato - conclude - non ho avuto dubbi nella scelta". L'ultimo arrivato è appunto un 8x8 HD9 omologato in versione eccezionale con Massa Totale a Terra da 48 ton, il primo ad essere consegnato nelle cave di Carrara in versione Euro VI. Alimentato da un motore Cursor Euro VI da 13 litri 500 CV, la versione Euro VI monta il nuovo sistema di iniezione Common Rail ad Alta Pressione che migliora il processo di combustione e aumenta l'efficienza del motore in termini di potenza e incremento della coppia riducendo al contempo il rumore e minimizzando il consumo di carburante, mentre il sistema Hi-eSCR, ossia il sistema di riduzione catalitica ad alta efficienza, senza EGR (ricircolo dei gas di scarico) permette la migliore efficienza termica a tutto beneficio di un alleggerimento pesi e di una minor complessità della struttura che si traduce in una maggiore facilità di manutenzione, nonché minori costi di gestione garantiti anche da una continua rigenerazione passiva del filtro antiparticolato DPF. Sono le strade irte e il notevole carico che mettono a dura prova i veicoli che operano nelle cave di Carrara, ma a sopperire a questo nell'HD9 8x8 Euro VI intervengono il turbocompressore a geometria variabile controllato elettronicamente (EVGT) e l'elevata coppia disponibile a basso numero di giri (fino a 2.500 Nm a 1.000 rpm) per garantire un'elasticità di guida eccellente in qualsiasi condizione e soprattutto con qualsiasi pendenza e carico. Ben lo abbiamo sentito sia nella salita in cava che nella discesa con il blocco da 30 ton, in cui la parte del leone è stata fatta dal nuovo freno motore, il Super Engine Brake che consente un miglioramento della potenza frenante pari al 30% (463@1900rpm) in più rispetto alla versione Euro V, grazie ad una innovativa valvola a farfalla posta sullo scarico che migliora la gestione termica del sistema di post-trattamento. per affrontare questi percorsi ho volutamente optato per il cambio manuale a 16 marce sincronizzate avanti più 2 in retromarcia, ideale per fronteggiare anche le più estreme missioni fuoristrada come quelle che affronto ogni giorno, al quale ho abbinato l'intarder, quindi il rallentatore idraulico integrato che serve per migliorare ulteriormente la decelerazione, anche se con queste pendenze a pieno carico il grosso del lavoro viene fatto dal freno motore. L'intarder - specifica - rappresenta comunque una sicurezza in più, così come la possibilità di disinserire l'ABS, in quanto su terreni come questi può capitare che non tutte le ruote aderiscano perfettamente al suolo e non voglio rischiare che la centralina attivi l'ABS riducendo la forza frenante, che invece con queste curve e questi dirupi deve essere totale, anzi si potrebbe dire che risulta davvero vitale". Non vitale ma sicuramente essenziale è l'impianto di sterzo i cui tiranti di grandi dimensioni aumentano la mobilità e il comfort di guida sia in terreni difficili che in condizioni di massimo carico, ossia nelle situazioni tipo in cui si trova ad operare un trasportatore nei bacini marmiferi, visto che le strade strette costringono a perigliose manovre non solo in fase di precedenza, visto il traffico costante di mezzi nei due sensi di marcia, ma anche nell'affrontare le stesse curve, talmente strette da dover essere superate in più manovre. Se dunque in salita occorre tutta la trazione possibile, e un 8x8 non può che essere il veicolo ideale per il settore della movimentazione blocchi di marmo, l'HD9 Euro VI di Astra è un passo avanti, in quanto dota i suoi veicoli di potenti trasferitori di coppia per la massima robustezza in condizioni difficili laddove occorre una trazione integrale, mentre quando questa non è necessaria, come nella discesa lungo la via di cava, l'opzione del trasferitore inseribile assicura la massima efficienza di una trazione parziale pur garantendo l'estrema mobilità di una trazione integrale qualora il percorso lo richiedesse. Non solo, come ci conferma Landi: "salire in cava e scendere con il blocco implicano due differenti stili di guida e sollecitano in maniera diversa il mezzo, tanto che salendo scarico mi posso permettere di usare l'alzaponte, quindi sollevare il quarto asse e concentrare la trazione sul terzo asse per avere maggiore aderenza a terra, mentre in discesa, con il peso del blocco che va a gravare sul posteriore, il ponte viene abbassato così da distribuire al meglio i carichi". L'8x8 HD9 di Astra riesce ad essere davvero il veicolo più rappresentativo del settore grazie anche alla soluzione "power-ring" del tandem posteriore, unica nel panorama dei mezzi d'opera. Si tratta infatti di un anello chiuso da una traversa inferiore in grado di conferire robustezza e solidità a tutta la struttura, già di per sé heavy duty visto che il telaio è in acciaio alto resistenziale 530 Mpa ed è composto da due longheroni piani e paralleli tra loro (320x90x10 mm) che assicurano elevata rigidità torsionale, alta stabilità, nonché facilità di allestimento. Il pianale fisso per la movimentazione dei blocchi marmo è completato con due travi in legno che oltre ad aiutare il posizionamento e lo scorrimento del blocco, generalmente caricato tramite pala gommata equipaggiata di forche, garantiscono anche un maggiore attrito del blocco e quindi una stabilità in più e una migliore tenuta dei cavi di acciaio atti a tenerlo in posizione. Visto il carico gravoso, le sospensioni anteriori sono costituite da balestre paraboliche rinforzate con 4 foglie 26x90 mm, mentre le posteriori da balestre semiellittiche extrarinforzate da 10 foglie 25 x 100 mm così da creare un veicolo ultra resistente davvero adatto ad affrontare in tranquillità le situazioni più estreme. Lavorare sodo d'altronde è la regola numero uno, è la mission di questo HD9 8x8 Euro VI, come evidenzia ancora Landi: "tutto in questo veicolo sembra essere fatto apposta sulle nostre esigenze, anche la cabina in perfetto stile Astra è essenziale e funzionale, con tanti punti di appoggio, piani e cassetti localizzati non solo sulla plancia frontale ma anche sulla traversa superiore e sui pannelli laterali. Non è però la cabina spartana di una volta - precisa - con l'Euro VI è stato introdotto un elemento di comfort in più, oltre alle utilissime finestrelle laterali poste sulle portiere che amplificano il controllo dell'area intorno al mezzo, agevolandomi anche nelle manovre lungo i pendii scoscesi delle montagne da cui han derivato le strade che servono le cave di Carrara, cave dalle quali una volta partivano le compagnie di lizza per trasportare i blocchi di marmo e dalle quali oggi, come cinquanta anni fa, sono i veicoli Astra a compiere questo duro lavoro, tanto da essere entrati anch'essi ormai nell'identità culturale del nostro territorio .jpg) .jpg) .jpg) .jpg) .jpg) | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: Re: camion allestimento trasporto marmo Titolo: Re: camion allestimento trasporto marmo  Ven Nov 27, 2020 1:26 pm Ven Nov 27, 2020 1:26 pm | |

|  trasporto blocchi marmo in cava           La salita “Per salire le strade sterrate di accesso alle cave, usiamo il sollevatore dell’ultimo ponte In questo modo si scarica il peso sugli altri assi per avere più grip e si azioniamo i vari bloccaggi del differenziale in base alle condizioni del fondo stradale. Arrivati in cava iniziamo le manovre di carico. Fortunatamente oggi questa fase è molto più semplice rispetto al passato. Le moderne pale meccaniche sono in grado di caricare blocchi di marmo da 40 tonnellate senza il minimo sforzo. Tuttavia in certe cave per ragioni di spazio non ci si può avvalere di certi mezzi ed allora si ricorre ai vecchi metodi con rotaie e verricello. In questi casi il camion si impenna letteralmente quando il blocco di marmo viene appoggiato all’estremità del piano di carico, prima di farlo scivolare sulle assi di legno verso il centro del pianale. Ma sono eccezzioni. Fino a qualche anno fa era la regola.” La discesa La fase più delicata del trasporto in cava è la discesa Per scendere a volte si percorrono strade talmente strette da non poter girare sui tornanti, quindi bisogna fare una rampa a marcia avanti ed una a marcia in dietro. Ovviamente il camion, quando scendiamo a marcia in dietro, è molto meno stabile, perché le ruote anteriori non appoggiano bene al suolo. Bisogna quindi caricare il camion il più possibile bilanciato, perché se lo carichi troppo anteriormente non riesci a scendere a marcia avanti e, se lo carichi troppo sul posteriore, scendendo a marcia in dietro rischi di farlo impennare troppo. Poi, quando si scende a marcia in dietro, è importantissimo andare il più lento possibile usando solo il freno motore, senza mai intervenire sui freni per non bloccare le ruote anteriori e perdere la direzionalità.” Il parco mezzi Attualmente il parco mezzi è costituito da 10 camion: 4 Astra, 3 Scania XT e 3 Iveco Trakker: “Tutti i camion sono 4 assi con trazione integrale 8X8, con trazione sui ponti gemellati più su uno dei due sterzanti 8X6 o con la trazione solo sui ponti gemellati 8X4, da 48 tonnellate con balestre rinforzate, impianto frenante maggiorato, barre stabilizzatrici e riduttori sui mozzi – racconta con orgoglio Andrea – I cambi, generalmente sono manuali con riduttore. Oggi con gli Scania XT sono arrivati anche i primi cambi automatizzati e piano piano ci stiamo facendo l’abitudine. Il piano di carico è particolare: due spessi longheroni in legno di pino vengono fissati su uno scheletro di acciaio generalmente scatolato, che viene ancorato con dei prigionieri ed incravattato con delle piastre saldate sul telaio dell’autocarro.” | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: Re: camion allestimento trasporto marmo Titolo: Re: camion allestimento trasporto marmo  Ven Nov 27, 2020 1:32 pm Ven Nov 27, 2020 1:32 pm | |

|  Scendere ogni giorno in un vero e proprio inferno, dove ogni metro, ogni “passo falso” può significare la morte, può essere un incubo terribile. Oppure può riservare un’emozione e un piacere unici, come può riservarli solo uno dei lavori più difficili ma anche più appassionanti che possano esistere. Dipende dai punti di vista. Dall’osservatorio del Tir che quasi quotidianamente guida su salite e discese ripidissime quanto strettissime, su un fondo sterrato, scavate all’interno di una cava di marmo dove qualsiasi autista normale avrebbe il terrore a guidare perfino il più performante dei fuoristrada, veri e propri gironi infernali che sprofondano nelle viscere della terra, Sauro Bianchi, autista di Carrara, vede il percorso che conduce fino al fondo delle cave di marmo, dove lo attendono blocchi di pietra bianchissima del peso di decine di tonnellate, come un traguardo normale, al termine di un viaggio normale. I primissimi mezzi pesanti usati per trasportare blocchi sono stati i White model 666, camion dell’esercito americano che nel dopoguerra erano rimasti in disuso e sono stati acquistati da imprenditori della zona per essere poi trasformati con apposito pianale e argano per caricare i blocchi in maniera completamente autonoma. Questo sistema di carico è rimasto in voga fino alla fine degli anni ’80 – inizio anni ’90, poi gradualmente è stato soppiantato dalle enormi ruspe che oggi riescono a sollevare dei carichi impressionanti anche di 50 tonnellate di peso. Il sistema di carico con la fune e l’argano oggi è molto raro a meno che non vi siano ragioni eccezionali non viene più adoperato     | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: Re: camion allestimento trasporto marmo Titolo: Re: camion allestimento trasporto marmo  Ven Nov 27, 2020 1:41 pm Ven Nov 27, 2020 1:41 pm | |

|  VECO Magirus Deutz 330-30 6x4 - trasporto marmo   gamma XT. Che comprende anche i primi 8×8 da 48 ton per applicazioni in cave di marmo, anche con cambio Opticruise.    Scania 8×8 da 490 CV, 13 litri Euro 6 con tecnologia EGR e SCR abbinato a un cambio a 12 rapporti e 2 primini con Overdrive. La coppia erogata si dimostra ancora una volta il valore aggiunto della casa svedese, registrando 2.550 Nm tra 1.000 e 1.300 giri/min, ovvero uno dei più elevati rapporti coppia potenza sul mercato.   Il cava cantiere è un segmento particolare in cui convergono le peculiarità dell’impresa, dell’operatore-autista, della singola missione che varia a seconda delle specifiche del cantiere o del settore estrattivo, dei tratti off-road o di quelli su strada asfaltata.  Cambio di marcia automatizzato e intelligente Lo Scania Opticruise presenta una modalità operativa con cambio di marcia ottimizzato per il servizio off-road e in cantiere. Insieme al pannello di comando per il controllo trazione, dove sono raggruppati tutti i comandi del sistema, offre al conducente il massimo supporto per guidare anche nelle condizioni più gravose. L’ultima versione dello Scania Opticruise prevede un funzionamento completamente automatico o con pedale della frizione, a seconda delle preferenze. Il sistema si caratterizza per numerose funzioni intelligenti come la modalità di manovra che permette di controllare con precisione il veicolo a velocità molto basse e la modalità di disimpegno automatico che rileva lo slittamento delle ruote motrici. Inoltre presso le officine Scania è possibile regolare diversi parametri dell’Opticruise per adattare la funzionalità alle condizioni effettive: per esempio la modalità Power e il kickdown possono essere disabilitati e la marcia di partenza di default può essere riprogrammata. In modalità off-road il sistema cerca di tenere innestata la frizione il più a lungo possibile per evitare di interrompere l’erogazione di potenza e, quindi, la trazione. Il numero di cambi di marcia viene ridotto al minimo consentendo alla velocità del motore di variare in una più ampia fascia di regimi. Inoltre i cambi di marcia vengono accelerati senza alcuna priorità al comfort. La medesima strategia di cambio marcia si ripropone anche nell’Opticruise con pedale della frizione. La modalità Power viene invece adottata quando i tempi di trasporto hanno la priorità. Le prestazioni in salita sono quindi adattate a regimi del motore in cui viene erogata la potenza massima. La modalità normale è invece ottimizzata per il massimo risparmio di carburante, pur garantendo buone prestazioni in salita. Il sistema in questo caso cerca di mantenere un regime in cui viene erogata la massima coppia. Scania Driver Support Per fornire un ulteriore aiuto al conducente, Scania ha ideato il Driver Support. Dalla sua introduzione nel 2009, questo dispositivo è stato costantemente affinato e oggi, tramite suggerimenti e commenti, il conducente riceve continuamente informazioni per mantenere, o migliorare il proprio stile di guida riducendo i costi di gestione, fattore che a sua volta influisce positivamente sulla redditività.  Scania G450Cb8x8Ehz motorizzato con un 450 Cv da 13 litri Euro 6, con tecnologia Egr e Scr. Un mezzo sviluppato appositamente sulle esigenze del cliente e che rispetta una serie di performance adatte al contesto e alla portata tecnica richiesta. L’autocarro si deve infatti disimpegnare in percorsi stradali variegati: si passa dall’asfalto autostradale fino alle più impervie salite, con curve esposte e strade strette tagliate lungo le coste dei pendii tipici delle Alpi Apuane. A garantire prestazioni eccellenti con un occhio attento all’ambiente è il motore Euro 6 abbinato a un cambio 12+2 rapporti con Overdrive. Mentre la coppia si dimostra ancora una volta il valore aggiunto della casa svedese, registrando 2.350 Nm tra 1.000 e 1.300 giri/min. La trazione anteriore può essere disinserita, permettendo così di ridurre i consumi e l’usura degli pneumatici nei tratti nei quali non sia richiesta, come per esempio lungo le strade normali. Indispensabile, inoltre, l’opzione per il blocco sequenziale dei differenziali. Per quanto concerne la forza frenante, il rallentatore idraulico è integrato e ottimizzato per le basse velocità e produce una coppia frenante di 4.100 Nm. L’abbinamento con il freno a motore assicura il pieno controllo della velocità in discesa, riducendo l’intervento dei freni di servizio. La scelta delle sospensioni è ricaduta, invece, sulle balestre paraboliche. A quattro foglie per 28 mm con assali dalla massa tecnica di 9.000 kg per le anteriori, mentre a 5 foglie per 48 mm con ponti dalla massa tecnica di 16.000 kg per quelle posteriori.ù Il telaio prevede longheroni in acciaio da 9,5 mm e un’ulteriore anima interna da 8 mm. Cura per i dettagli anche nella cabina G Scania con frontale Off-road. Ospitale e spaziosa, presenta ampi vetri laterali, montanti stretti e specchi regolabili, particolari che aiutano ad avere un quadro a 360°. I controlli sono tutti a portata di mano e chiari nella loro distribuzione. | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: tecchiaiòlo Titolo: tecchiaiòlo  Ven Nov 27, 2020 1:52 pm Ven Nov 27, 2020 1:52 pm | |

| tecchiaiòlo

Operaio che nelle cave di marmo apuane ha l’incombenza di sorvegliare il fronte di cava e il suo ciglio superiore eliminandone i massi pericolanti che cadendo potrebbero causare infortunî; legato saldamente a una corda, viene calato lungo le pareti per raggiungere i blocchi da distaccare.

Angeli custodi” dei cavatori, lavorano in condizioni estreme per la sicurezza degli altri lavoratori. Operai che nelle cave di marmo apuane sorvegliano e puliscono il fronte cava (la 'tecchia', in dialetto carrarese) per eliminare i massi pericolanti, che cadendo quindi potrebbero causare infortuni:

calano lungo le pareti delle Alpi Apuane e rimangono sospesi per ore sulle voragini bianche delle cave di marmo. Ascoltano la montagna, la osservano, la curano, come ragni appesi sugli abissi che silenziosi e minuziosi tessono la loro ragnatela

Sono i tecchiaioli, operai che nelle cave di marmo apuane sorvegliano e puliscono il fronte cava (la tecchia, in dialetto carrarese) per eliminare i massi pericolanti, che cadendo quindi potrebbero causare infortuni. Sono loro gli “angeli custodi” dei cavatori: lavorano in condizioni estreme per la sicurezza degli altri lavoratori. Una delle professioni più antiche, faticos

Pareti e pareti bianche a perdita d’occhio e gallerie profonde che come gole trascinano nello stomaco della montagna. È quello il posto di lavoro dei tecchiaioli, che quindi operano nelle condizioni più estreme e alle intemperie del tempo: caldo, freddo, vento. Tutti i giorni, tutto l’anno. Appesi, immersi nell’accecante bianco del marmo. Fino agli anni ’90 erano gli stessi cavatori a calarsi negli strapiombi imbragati a una rudimentale corda di canapone. Adesso lo fanno professionisti con tecniche ed equipaggiamento mutuati dall’alpinismo e dalla speleologia

Girano di cava in cava, fermandosi due o tre mesi: tanto serve per mettere in sicurezza il fronte roccioso. Un’operazione che svolgono con ferri antichi: il martello, con cui saggiano la tenuta della parete e il paletto, con cui scalzano massi e placche incombenti sui piazzali di lavorazione.

Come un ragno, imbiancato dalla polvere di marmo, resta abbarbicato per ore alla nuda roccia che domina il mare, nella calura estiva come nel gelo dell’inverno. Nella sua professione vi è la fedeltà ai saperi, agli strumenti e ai valori di generazioni forgiate dal sacrificio del lavoro in cava. Vi è la passione per l’alpinismo e la speleologia. Vi è infine la coscienza di una scelta difficile, di un amore conflittuale per una montagna che si ama e, al contempo, si è costretti a ferire”.

| |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: Re: camion allestimento trasporto marmo Titolo: Re: camion allestimento trasporto marmo  Ven Nov 27, 2020 1:56 pm Ven Nov 27, 2020 1:56 pm | |

|  lavoratore che nelle cave di marmo ha l'incombenza di sorvegliare il fronte di cava e il suo ciglio superiore eliminando i massi pericolanti técchia= roccia in toscano Il Tecchiaiolo. Il lavoro del tecchiaiolo è molto importante allora come oggi. Il suo compito è quello di mettere in sicurezza il piazzale della Cava andando a ripulire le pareti della Cava. Pensate ad un piccolo sasso lanciato da altezze minime di 20 30 metri cosa potrebbe fare sulla testa dei poveri cavatori. Questo lavoro è svolto da personale specializzato che, con corde, moschettoni e sicurezze varie svolge un compito fondamentale per la sicurezza sul lavoro. In passato, e parlo fino a 50/60 anni fa, questo compito era svolto da semplici cavatori che avevano un pizzico di coraggio in più e anche un pò di incoscienza. Non avevano tutta l'attrezzatura di oggi, ma una semplice corda legata ai fianchi e sorretta il più delle volte dai compagni di lavoro che ne tenevano il capo dall'altra parte | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: configurazione" GIN POLE TRUCKS/oilfield bed trucks" Titolo: configurazione" GIN POLE TRUCKS/oilfield bed trucks"  Sab Nov 28, 2020 10:15 am Sab Nov 28, 2020 10:15 am | |

| GIN POLE TRUCKS/oilfield bed trucks TRANSPORTING  oilfield bed trucks GIN POLE TRUCKS/oilfield bed trucks | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: le tecniche di movimentazione e trasporto del marmo Titolo: le tecniche di movimentazione e trasporto del marmo  Sab Nov 28, 2020 11:33 am Sab Nov 28, 2020 11:33 am | |

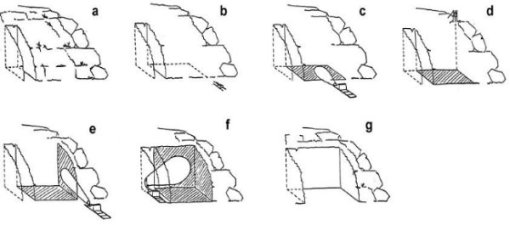

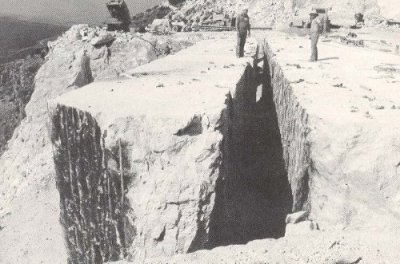

| La bancata, una volta staccata dal monte, viene dapprima movimentata o ridotta in blocchi quadrati o rettangolari che vanno anch’essi movimentati in modo da rendere più agevole il trasporto dalla montagna verso il piano, dove il marmo viene lavorato, oppure continua il suo viaggio verso il porto di Carrara per raggiungere gli acquirenti in tutto il mondo.

Anticamente, i blocchi di marmo venivano movimentati con l’utilizzo di slitte o tramite la spettacolare tecnica della lizzatura, che consentiva lo spostamento dei blocchi dai fronti in quota fino ai piazzali di cava, dove veniva poi caricato su carri e trasportato al piano. La tecnica impiegava un gruppo di cavatori detto “compagnia di lizza”, che disponevano il blocco (o i blocchi: una lizzatura infatti poteva comportare la movimentazione di più blocchi) su travi di legno (solitamente di faggio, o comunque di materiale molto robusto) a sezione quadrangolare, dette “lizze”, leggermente incurvate nella parte anteriore, che formavano una sorta di slitta. Il marmo veniva quindi imbracato con l’utilizzo di canapi lubrificati (poi sostituiti con funi d’acciaio in epoche più recenti) che venivano assicurati con diversi giri a pali di legno circolari, detti “piri”, piantati nel terrerno, su cui gravava tutto il peso della carica, ovvero dell’insieme di blocchi da movimentare. Lo scorrimento dei canapi attorno ai piri permetteva la discesa della carica: man mano che quest’ultima scendeva, le lizze venivano fatte scivolare sopra ai parati, piccoli tronchi di legno che venivano insaponati per facilitare lo scorrimento della carica e progressivamente disposti lungo la “via di liazza”, il percorso che la carica seguiva lungo il pendio della montagna. La direzione delle operazioni spettava al “capolizza”, che impartiva gli ordini ai “mollatori” (gli operai addetti al cavo) e ai “legnaroli” (quelli che dovevano spostare i parati via via che la carica scendeva): il suo era anche il ruolo più rischioso, dal momento che, per dirigere al meglio la lizzatura, doveva disporsi di fronte alla carica, esponendosi al pericolo mortale d’essere travolto se i canapi si fossero rotti. I percorsi non erano lunghi, ma erano molto complicati (per via dei cambi di pendenza, delle curve, delle asperità che si potevano incontrare lungo il tragitto, degli inconvenienti tecnici che potevano sorgere) e la lizzatura poteva durare anche diverse ore e richiedeva forza fisica, resistenza alla fatica, capacità di calcolo, conoscenza del monte e grande intelligenza, tanto che far parte di una compagnia di lizza era considerato un onore da parte dei cavatori. Con la tecnica della lizzatura fu movimentato anche l’enorme “monolite”, il blocco di 300 tonnellate cavato nel 1929 e destinato al Foro Italico di Roma (su internet sono facilmente reperibili i filmati dell’epoca che documentano tutte le operazioni).

Anche la varata veniva utilizzata per movimentare i blocchi, dal momento che le esplosioni permettevano lo scivolamento di grandi bancate.

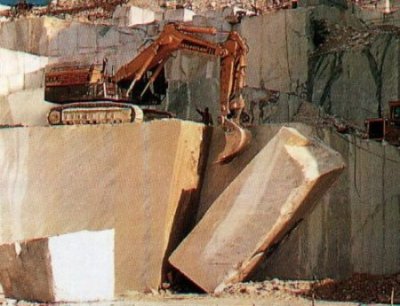

Attualmente, per movimentare i blocchi vengono utilizzati moderni pezzi pesanti. Attraverso argani, bulldozer, ruspe o gru, si effettua il rovesciamento delle bancate: una volta tagliate, vengono rovesciate sul piazzale di cava, sopra a un “letto di caduta” precedentemente preparato e composto da detriti. L’operazione ha anche il fine di valutare la qualità del materiale. Il ciclo produttivo in cava termina con il sollevamento, per mezzo di gru, dei blocchi, che vengono caricati sui mezzi di trasporto che li condurranno al piano. In antico, il trasporto avveniva attraverso carri trainati da buoi, mentre attualmente il compito tocca alle decine di camion che ogni giorno percorrono la strada dei marmi, che collega le cave al piano. Tra il 1876 e il 1964, il trasporto avvenne anche su ferrovia: all’epoca fu infatti attiva la Ferrovia Marmifera, che aveva diverse stazioni in corrispondenza delle cave più importanti. I blocchi partivano dalle stazioni di Colonnata, Gioia, Calaggio, Ravaccione, Fantiscritti, Tarnone e raggiungevano prima il centro storico di Carrara, dov’erano presenti le stazioni di Carrara Monterosso (adibita al solo traffico merci: qui i blocchi scendevano per raggiungere gli impianti di lavorazione vicini al centro) e di Carrara San Martino (la stazione di Carrara città, dove veniva effettuato anche il servizio passeggeri), e poi le località più vicine al mare, come Avenza e Marina, dove i blocchi venivano smistati o verso gli stabilimenti della costa, oppure venivano imbarcati al porto | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: Lizzatura Titolo: Lizzatura  Sab Nov 28, 2020 11:35 am Sab Nov 28, 2020 11:35 am | |

| Lizzatura Con il termine lizzatura si indica il metodo con cui, dall'epoca egizia fino agli anni sessanta del Novecento, si trasportavano dalla cava fino a valle i blocchi di marmo riquadrati. Il termine lizzatura deriva direttamente dalla slitta su cui i blocchi, legati in maniera particolare, venivano fatti scivolare su travi lignee lungo le vie che dal piazzale di carico in cava portavano fino al piazzale di scarico a valle. Tali strade si chiamavano vie di lizza. Le prime testimonianze del trasporto di carichi molto pesanti con metodi simili a quello della lizzatura risalgono al tempo degli antichi egizi: diverse rappresentazioni raffigurano statue di enormi dimensioni, trainate sopra slitte molto simili a quelle utilizzate dai lizzatori dell'era moderna. La differenza sostanziale stava nel fatto che a trainare queste slitte al tempo degli egizi vi era un gran numero di schiavi e non i buoi come nelle lizze moderne. Reperti ritrovati direttamente sulle cave più antiche dicono che anche le civiltà greche e romane utilizzarono un metodo simile per il trasporto di enormi blocchi di marmo. È molto probabile che queste due civiltà però, prima del trasporto a valle, abbozzassero già in cava i blocchi di marmo; questo lo possono confermare i diversi ritrovamenti di colonne, capitelli e altre sculture in marmo risalenti a tale epoca, rinvenute con il passare dei secoli. In principio, oltre a questi metodi di discesa, ve n'era un altro che permetteva di trasportare i blocchi dal piazzale di cava al piazzale di trasporto: era il metodo dell'abbrivio. Questo metodo consisteva nel far rotolare in caduta libera il blocco giù dal pendio della montagna fino a valle. Anche se molto utilizzato in passato, tale sistema si rivelò inefficace per due motivi: il primo in quanto era dannoso per il blocco, sia esternamente, in quanto rotolando giù per la parete della montagna il blocco si rompeva, sia internamente, perché ne risentiva anche la resistenza stessa del marmo; il secondo in quanto era una soluzione molto pericolosa. Testimonianze certe e documentate della lizzatura invece le abbiamo a partire dal 1500, quando note di Michelangelo e Leonardo, fanno riferimento all'acquisto e al trasporto di blocchi di marmo dalle cave di Carrara, per le loro opere scultoree, tramite slitte in legno, legate con dei canapi e fatte scivolare su assi di legno. Da quando si hanno le prove documentate i materiali e le tecniche utilizzate nella lizzatura rimasero invariate per diversi secoli fino a quando la lizzatura non divenne dismessa completamente. Una volta staccato il blocco di marmo dalla parete della montagna tramite cariche di dinamite (utilizzata nella lizzatura moderna), si provvedeva a fare una prima riquadratura sul posto, per dargli una forma pressoché quadrata o a parallelepipedo, per rendere più agevole il trasporto a valle. Completata la riquadratura, si provvedeva a formare le cariche, ovvero preparare i blocchi da trasportare. La carica veniva preparata sulle soqquadre (piccoli massi o pile di detriti), per tenerla rialzata da terra (per inserire in un secondo momento le lizze al di sotto della carica). La carica poteva essere formata da un singolo blocco molto grande oppure da più blocchi; se i blocchi erano più di uno andavano sistemati con cura per facilitare la discesa. Solitamente il blocco più grande veniva posto sotto e veniva utilizzato come piano per appoggiare gli altri blocchi più piccoli. Il blocco più largo veniva posto sul davanti, perché questo rendeva più facile manovrare la slitta e nel passaggio in punti stretti si aveva la certezza che se fosse passato quel blocco, sarebbe passata tutta la carica. Una volta preparata la carica, che aveva un peso complessivo che variava dalle 15 alle 20 tonnellate, si passava all'inserimento sotto di essa delle lizze (travi a punta rialzata). Le lizze erano composte da tre tronchi ricavati da alberi particolari molto robusti (solitamente faggio), con una sezione di circa 15 cm e una lunghezza che variava in base al peso della carica e al percorso che si doveva fare, con un minimo di 4 metri e un massimo di 7. La scelta della lunghezza delle lizze era fondamentale, in quanto pregiudicava la manovrabilità durante la discesa. Inserite le lizze si passava poi a legare i blocchi con braghe: cavi in acciaio che venivano messi attorno alla carica facendoli passare dal basso verso l'alto fino alla parte posteriore, dove venivano legati assieme con un grande anello di acciaio, del diametro compreso tra i 28 e i 32 millimetri, detto grillo. Il grillo era un componente molto importante per la lizza, perché era l'anello di congiunzione tra le braghe e i canapi, su cui andava a gravare tutto il peso della carica: i lizzatori controllavano spesso l'efficienza di questo pezzo. Capitava spesso che i lizzatori incastrassero, tra il grillo e i cappi delle braghe, un resistente travicello di legno, per dare una garanzia in più alla tenuta del grillo, e, in caso di rottura di quest'ultimo, un piccolo margine di tempo per scappare in caso di incidente. I cavi principali a cui era attaccata la carica erano di canapa (sostituiti poi negli anni venti del Novecento con fili d'acciaio). La tenuta di questi canapi era molto bassa e l'usura molto alta, difatti i lizzatori preferivano fare le loro discese nelle giornate nuvolose e nelle ore più fresche della giornata per cercare di diminuire il calore che si sviluppava con l'attrito. Poiché i canapi avevano un alto tasso di usura e un alto costo, spesso i lizzatori si trovavano a eseguire delle discese con canapi non del tutto efficienti e sicuri, aumentando così il rischio di incidente. Sistemata la carica, si dovevano poi spaccare le soqquadre che reggevano il tutto, per far poggiare definitivamente la carica sulle lizze. Dopo tale procedura la lizza era pronta per intraprendere la lunga discesa, anche se capitava spesso che la carica fosse allestita diverse decine di metri prima dell'inizio del pendio. In questo caso i lizzatori, tramite un ferro di circa un metro e mezzo, detto palo, facevano leva sotto la carica, facendo sì che la lizza scivolasse fino all'inizio del pendio. Con il passare degli anni il palo non venne più usato e si preferì spostare le lizze con un argano a motore. Discesa Una volta preparata la carica e portata all'inizio della strada, iniziava la discesa della lizza giù per il ravaneto. La carica veniva fissata ai piri: i piri erano dei pali corti e molto solidi, fatti di legno o in marmo, che venivano piantati direttamente nel terreno (dove possibile), oppure nei forti, grossi massi impiantati nel terreno, su cui era fatto un buco per inserire i pali. I piri erano una componente fondamentale, in quanto tutto il peso della carica gravava su di essi. Questi buchi, al cui interno erano inseriti i piri, erano in principio di forma tonda, ma, con l'aumentare del peso delle cariche, il piro al suo interno tendeva a ruotare sotto il peso della carica, e quindi diventava inutilizzabile. Si realizzarono quindi in seguito buchi di forma quadrata, e con una profondità di circa 20 o 30 centimetri e di larghezza variabile a seconda della pendenza della strada, al cui interno, oltre al piro si inserivano delle zeppe a forma di cuneo che aumentavano la stabilità e facevano sì che i canapi o i cavi di acciaio non facessero attrito direttamente sul piro. Tutte queste procedure di creazione dei fori e della disposizione dei piri erano fatte dal piantapiri, che sapeva dove era necessario che un piro avesse caratteristiche diverse rispetto ad un altro lungo tutta la via di discesa, e si prendeva cura di eseguire a regola d'arte i fori. Attorno al piro venivano avvolti i canapi (e il filo elicoidale negli anni a seguire). Bastavano un paio di giri di canapo intorno al piro, poiché l'uomo addetto ai cavi riuscisse a far scorrere o a frenare l'immenso peso della carica. I canapi utilizzati di norma erano minimo tre, questo perché man mano che si scendeva era necessario attaccare i cavi al piro più in basso, perciò quando si spostava un canapo, era necessario che ce ne fossero altri due a sorreggere tutto il peso. In certe discese con carichi molto grandi e forti pendenze capitava che si utilizzassero anche quattro o cinque canapi. Nel momento i cui i lizzatori rompevano le soqquadre e facevano partire la carica giù per il pendio, questa prendeva subito velocità sollecitando fortemente i piri e i cavi non appena questi ultimi entravano in tensione sotto il peso della carica tirata a valle dalla forza di gravità. Da quel momento entrava in gioco il capolizza, che impartiva ordini a tutti gli altri lizzatori. Il capo lizza stava sempre di fronte alla carica (per tale motivo era il ruolo più pericoloso) e ordinava ai mollatori di allentare o stringere i cavi. Questo continuo allentare e stringere doveva essere molto fluido e omogeneo, altrimenti la carica rischiava di intraversarsi e sbandare, andando ad appoggiarsi nella parete del monte (e ciò comportava un rallentamento della discesa e un faticoso lavoro per rimetterla in carreggiata) o addirittura di cadere giù per il pendio con un alto rischio per i lizzatori. Man mano che la lizza scivolava sopra i parati, che erano delle piccole travi di legno poste perpendicolarmente alla via di discesa, quelli che rimanevano dietro venivano passati velocemente dai legnaroli all'operaio che stava davanti insieme al capolizza, chiamato ungino, che aveva il compito di insaponarli per facilitare lo scivolamento, e a sua volta li dava al capo lizza, che provvedeva a sistemarli sul terreno. Era sempre preferibile scendere in linea retta, in quanto era meno difficile e più veloce, e questo era possibile quando si discendeva dai ravaneti. Quando invece le vie di lizza correvano lungo i fianchi scoscesi della montagna, era inevitabile compiere delle curve. Era una manovra molto difficile che andava eseguita solo con un giusto utilizzo della trazione dei canapi e della disposizione dei parati sotto la slitta. Aumentare la trazione da una parte sola faceva sì che la slitta ruotasse. Questa trazione, applicata ripetutamente con un giusto utilizzo dei piri, permetteva di compiere tutta la curva. Una volta percorsa, si legava il canapo al piro più interno della curva, in maniera che la slitta si riaddrizzasse per proseguire la discesa. Un'altra fase difficile della discesa era quando si incontrava un balza, ovvero un repentino cambio di pendenza (molto frequenti quando si discendeva per vie rettilinee). La manovra doveva essere fatta molto lentamente per evitare che la slitta prendesse velocità troppo repentinamente, e tutto il carico andasse a gravare sui piri con il rischio di strapparli dalle loro sedi. Durante questa manovra il capo lizza doveva rimanere davanti a sistemare i parati e questo lo esponeva ad un elevato rischio. Capitava spesso che in tratte dove la pendenza era troppo elevata per rimanere in piedi, il capolizza si legasse al fronte della carica. Non era raro che la balza si trovasse proprio in prossimità di passaggi stretti, dove da una parte c'era il dirupo, e dall'altra il fianco della montagna, perciò il passaggio dei parati al capo lizza risultava difficile. Per ovviare a tale problema gli operai, o salivano sopra la carica, effettuando il passaggio dei parati da sopra, oppure si mettevano di fianco alla carica, nello spazio che c'era tra la parete della montagna e quest'ultima, con un alto rischio di rimanere schiacciati. Durante tutta la discesa, le attrezzature era sottoposte ad elevata usura causata dal forte attrito generato dal peso della carica. Infatti le lizze avevano la durata di una sola discesa, e non era raro in certe circostanze, quando il carico e la pendenza erano maggiori, che dovessero essere sostituite durante il tragitto. Per effettuare la sostituzione i lizzatori facevano sbilanciare la carica nel lato opposto alla lizza da sostituire tramite l'utilizzo di pezzi di legno. Questi pezzi di legno venivano posti sopra pietre, e la carica scivolandoci sopra si inclinava. Così facendo i lizzatori potevano sostituire velocemente le componenti usurate. Una volta sostituite bastava rimuovere i legni e la carica tornava in asse. Era fondamentale però che tale manovra fosse eseguita su tratti rettilinei e con poca pendenza. Superate queste difficoltà, la lizza, con un viaggio che durava parecchie ore (a volte nelle tratte più lunghe due giorni), giungeva al poggio caricatore, dove veniva portata via. Arrivo Giunta al poggio caricatore la carica doveva essere smantellata e caricata sui carri trainati dai buoi, per essere poi portata nel laboratori di marmo al porto. Tale fase di smantellamento veniva chiamata sprendere la carica, cioè si doveva compiere l'azione inversa che si faceva in cava, ovvero riposizionare la carica sopra le soqquadre per poter sfilare le lizze. Dopo tale fase la lizzatura era finita, ma i lizzatori dovevano riportare in cava tutte le attrezzature utilizzate durante la discesa e ripercorrevano a ritroso le vie di lizza oppure sentieri più facili che le costeggiavano, caricandosi in spalla tutte le attrezzature che avevano un peso notevole. Si parla di 200 kg circa per i cavi in acciaio, che venivano trasportati da più persone, oppure 40 kg circa per le lizze. Soltanto il capo lizza veniva ripagato con una salita più "leggera", in quanto, dopo avere corso il rischio della discesa, aveva il diritto di portare solo un paio di decine di chili di materiale. In epoche più recenti vennero costruite delle teleferiche che potevano agevolare la risalita dei materiali, ma anche qui l'elevata altitudine di alcune cave, o la difficoltà di raggiungerle, rendevano il trasporto dei materiali in spalla la soluzione più utilizzata. Solitamente i lizzatori facevano una sola risalita al giorno, ma capitava molte volte di eseguire più lizzature nella solita giornata, e quindi compiere più volte la risalita con i materiali. Le innumerevoli difficoltà e gli alti costi di sostituzioni dei materiali usurati (ad esempio i canapi che si deterioravano facilmente, o le lizze che venivano usate per una sola discesa) che la lizzatura tradizionale portava con sé, spinsero già alla fine dell'800 diversi ingegneri a ideare nuove soluzioni che fossero più efficienti, più sicure e riducessero i costi e l'usura dei materiali. Lizzatura Costantini La Lizzatura Costantini (che prende il nome dal suo ideatore) non prevedeva l'uso dei cavi come la lizzatura classica. Si serviva di un binario formato da due longarine, lo spazio che si veniva a formare tra le due longarine aveva la forma di cuneo rovesciato. Su queste longarine venivano fissate trasversalmente delle parti di legno che avevano una doppia funzione: parati per il carico ed elemento di protezione contro l'usura delle longarine stesse. Sopra questa struttura era posta la lizza, formata da due grandi tronchi uniti tra di loro da diverse traverse. Un tamburo di legno fissato su queste traverse si andava a incastrare nello spazio che c'era tra le due longarine; così facendo non c'era pericolo che tutta la struttura andasse fuori dalle guide. L'impianto frenante del sistema era composto da due parti. Una parte era composta da una resistente vite posizionata su un telaio a cui era assicurata la lizza: alla base di questa vite c'era un cuneo inserito nello spazio tra le due longarine; tale cuneo mediante un volano poteva essere stretto contro le pareti delle longarine, esercitando l'attrito che premetteva di frenare tutto il carico. L'altra componente frenante, posta sempre sullo stesso telaio della vite, era un piccolo argano che aveva la funzione di freno di emergenza durante la discesa. Tale argano poi era utilizzato come strumento di risalita una volta che il meccanismo era arrivato a valle. Un cavo d'acciaio era fissato da una parte al telaio, e dall'altra all'argano. Mediante una carrucola si arrotolava il cavo e così tutto il sistema poteva risalite a monte. Una volta che tutta la fune era stata recuperata, si bloccava la lizza mediante il freno e si riagganciava il telaio con l'argano più in alto, per continuare poi la risalita. Non era raro che questo argano, nelle parti pianeggianti durante la discesa, fosse utilizzato anche per trainare la lizza carica, per essere riportato in modalità frenante non appena ci si affacciava su un pendio. Nonostante i numerosi vantaggi che questo genere di lizzatura apportava, come minor larghezza necessaria delle vie di lizza, maggior sicurezza, costi più bassi e meno operai impiegati, non venne mai messo in opera, se non per un breve tratto sperimentale. Lizzatura Ferretti Sempre a fine '800 si ideò un altro progetto denominato Lizzatura Ferretti, che prendeva il nome dal suo progettista. Tale progetto usufruiva della forza del vapore per il suo funzionamento. Lungo i lati della via di discesa era poste delle guide in marmo parallele tra di loro e unite tramite traverse sempre fatte di marmo. In mezzo a queste due guide era fissato sul terreno per tutta la lunghezza della via una longarina in ferro con sezione a U al cui interno scorreva una grossa catena. Il sistema di trasporto era composto da un carro con il motore a vapore e da un carro su cui erano posati i blocchi di marmo. Sul carro del motore erano montati la caldaia a vapore, e il sistema di rocchetti dentati che avevano la funzione di fare presa sulla catena che scorreva all'interno della longarina in ferro posta sul terreno. Il carro da trasporto invece era composto da una intelaiatura di traverse e longarine che facevano appoggio su quattro ruote. Lo sterzo del carro di trasporto era composto da una forca alla cui estremità sono poste due rotelle a gola che fanno presa sui bordi del ferro a U posto sul piano di discesa, così facendo si potevano eseguire le curve senza che tutto il sistema di trasporto uscisse dalla guide. L'impianto frenante era composto da due pattini con suola di legno i quali se abbassati, andavano a fare attrito sulle due guide in marmo, frenando così tutto il sistema di trasporto. Il motore a vapore veniva poi utilizzato anche per la risalita. Ingranando la catena con i rocchetti si esercitava una forza traente che permetteva al carro di risalire lungo la via. Come il metodo Costantini però, anche la lizzattura Ferretti non venne mai messa in atto, eccetto qualche corto tratto sperimentale. Lizzatura Denham Questo sistema di lizzatura non prevedeva l'utilizzo di nessuno tipo di cavo o catena. Il piano della via di lizza era percorso da una singola rotaia (simile a quella delle ferrovie) fissata su traverse in legno poste perpendicolarmente al piano di discesa. Il sistema di trasporto, come nella lizzatura Ferretti, era composto da un carro di carico e da un carro motore uniti tra loro da una barra di ferro. Sul carro motore era posto anche il sistema frenante composto da cingoli ruotanti orizzontalmente costituiti da una serie di pattini in metallo rivestiti in gomma e sagomati in maniera che aderissero perfettamente alla forma della rotaia. Tramite una barra metallica i pattini erano collegati al carro da trasporto: così facendo era il peso stesso del blocco che li stringeva sulla rotaia generando attrito che faceva rallentare tutto il sistema. Il motore era collegato all'impianto frenante cosicché in discesa potesse gestire la velocità. Il motore poteva essere usato anche per la risalita. Il carro di carico invece non era molto diverso dalla tradizionale lizza. Anche qui erano presenti due longarine a punta rialzata unite tra di loro da barre di ferro. Sotto il piano di carico, erano poste due putrelle (pezzi di ferro o acciaio ricurvi con sezione a H) in ferro, che sagomate con la forma della rotaia davano stabilità a tutto il sistema di trasporto. Le due longarine inoltre davano stabilità al carico evitando che si sbilanciasse da una parte o dall'altra. L'imbragatura del carico era fissata sulle punte delle slitte, così facendo si poteva imbragare saldamente il marmo sul carico. Anche qui come tutte le altre lizzature meccaniche il carro poteva risalire la strada ed essere caricato di tutti i materiali pesanti agevolando la risalita dei lizzatori, anche se non era raro che salissero sul carro i lizzatori stessi evitandosi lunghe camminate. Anche questo progetto però presentava fortissime limitazioni, in quanto nelle giornate piovose o molto umide l'impianto frenante risultava pressoché inutilizzabile, in quanto l'attrito calava drasticamente; inoltre i carichi trasportabili erano ben inferiori al peso delle cariche della lizza tradizionale. Altri metodi di lizzatura Alcune ditte tentarono di ideare e installare impianti meccanici di propria iniziativa. Una di queste era la ditta Walton che nel 1915 sperimentò un sistema su un breve tratto. Tale sistema prevedeva una colonna tubolare stesa per tutto il tragitto e ancorata al terreno. La colonna aveva una scanalatura dove all'interno scorreva una fune in acciaio del diametro di 32 mm allacciata in alto ad un argano. Questa fune aveva un'estremità che usciva dalla scanalatura e si agganciava al carico che a sua volta scivolava sui parati collocati sulla strada. La carica inoltre era agganciata all'interno della scanalatura per evitare che uscisse dalle guide. Questo metodo di discesa sembrava esse molto efficiente, ma l'inizio del secondo conflitto mondiale ne interruppe lo sviluppo. Nel caso in cui le vie di lizza presentavano tratti rettilinei, si sperimentò il metodo della lizzatura semplice. Tale metodo era messo in atto facendo scendere la carica su un letto di parati fissi che sporgevano leggermente a formare una guida, agganciata ad una fune d'acciaio avvolta ad un argano posto a monte, che esercitava la forza frenante tramite freni elettrici o manuali. Tale metodo però era di scarsissima efficacia, in quanto era molto raro trovare dei tratti completamente rettilinei. Un metodo più funzionale e avveniristico fu quello denominato a funicolare. Un argano elettrico comandava una corda di acciaio molto resistente, capace di sorreggere fino a 56 tonnellate. La fune dell'argano doveva essere abbastanza lunga da permettere ai due carrelli di trasporto che vi erano agganciati, di essere uno in cava e l'altro a fondo valle. Tramite un ingegnoso sistema di carrucole le funi seguivano l'andamento del binario posto sul terreno e i due carrelli si sarebbero incontrati a metà strada durante la discesa. Data la lunghezza del percorso c'era la possibilità che il terreno, a causa di cambiamenti naturali, modificasse la sua morfologia facendo sì che cavi e binario non fossero più paralleli. Per ovviare a questo problema, da una parte le ruote del carrello avevano un bordo che le obbligava a seguire la rotaia, mentre dall'altra erano più larghe e senza bordo per assecondare gli spostamenti senza che il carrello deragliasse. Il meccanismo prevedeva anche tre freni posti sull'argano e un freno di emergenza posto sui due carrelli. Anche questo metodo non ebbe molta fortuna, in quanto venne sviluppato in un momento di crisi del mercato del marmo, oltre che alle difficoltà di realizzazione a causa delle forti pendenze dei pendii e della grande quantità di curve. Le cause principali che determinarono la non installazione di questi impianti furono quasi sempre le solite. Vi era la difficoltà di installare, con costi contenuti, tali impianti in zone dove il pendio era impervio e con un gran numero di curve. Era difficile assicurare la stabilità durante la discese più ripide. Inoltre i carichi possibili erano ben inferiori a quelli effettuabili con le lizze tradizionali. Sebbene questi tentativi di meccanizzazione della lizzatura presentarono un enorme progresso tecnologico questi progetti non divennero mai un'alternativa definitiva, difatti la lizzatura tradizionale rimase sempre il metodo più efficiente di discesa dei blocchi: poteva essere effettuata su forti pendenze e inoltre si adattava perfettamente ai mutamenti del terreno senza dover ricorrere ad opere stabili di muratura. Il filo elicoidale L'unica vera innovazione che si affermò nella storia della lizzatura fu la sostituzione dei canapi con il filo elicoidale in acciaio, che si mostrava molto resistente e meno usurabile, anche se risultava un po' meno manovrabile. Declino Con l'avvento della seconda guerra mondiale l'estrazione del marmo dalle cave si interruppe, e si decise di ricominciare poi nel 1946 quando la guerra finì. Ma sorsero subito dei problemi: le vie di lizza erano danneggiate per i diversi anni di inattività causati dalla guerra. Si decise allora di provvedere alla riparazione, ma una volta stipulati i costi per i lavori, la maggior parte degli imprenditori ritenne che la cosa fosse anti economica, in quanto, con l'avvento delle nuove tecnologie, con tali costi potevano essere costruite strade camionabili che arrivassero alle cave. La costruzione di tali strade aggravò la situazione economica del settore marmifero in quanto le cave divennero irraggiungibili per tutta la durata dei lavori. La costruzione di vie camionabili era focalizzata soprattutto nel bacino marmifero di Carrara, dove la lizzatura resistette soltanto nelle cave più alte, dove con le tecnologie dell'epoca era impossibile costruire strade. Fin che si ritenne utile, queste cave più alte continuavano a trasportare per brevi tratti i blocchi di marmo con la lizza, fino a quando non si ritenne troppo dispendioso utilizzare questo metodo nei confronti del trasporto su camion. La maggior parte delle cave sopra i mille metri fu così smantellata o abbandonata. La lizzatura resistette per un altro ventennio tra il '45 e il '65 circa nei bacini marmiferi massesi, in quanto le condizioni morfologiche delle montagne permettevano di collegare con le strade solo le cave di fondovalle, e quindi si continuava ad usare la lizzatura per tutte le altre cave in quota o poste in zone difficilmente raggiungibili. Questo però ebbe una ripercussione economica su tutto il settore, in quanto i bacini di Carrara, raggiungibili con le strade, erano molto più operativi rispetto a quelli massesi. La lizzatura scomparve definitivamente negli anni sessanta del Novecento, quando oramai le strade e i camion avevano raggiunto tutti i bacini marmiferi. La lizzatura negli anni 2000 La lizzatura non viene più utilizzata, in quanto ormai le strade arrivano fino alle cave più alte e i blocchi vengono trasportati con i camion. Ogni anno però sulle cave di Carrara, nel mese di agosto, si tiene una manifestazione che rievoca dettagliatamente tutte le fasi della lizza[1]. Si può osservare come i lizzatori preparavano i materiali e la carica sopra la slitta, per arrivare poi alla discesa vera e propria, dove persone esperte la eseguono a regola d'arte collaborando tra di loro e utilizzando i gerghi e termini dell'epoca, fino all'arrivo nel piazzale di scarico, dove poi i blocchi vengono caricati sui carri trainati dai buoi.  | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: MARMO: Movimentazione, Segagione Titolo: MARMO: Movimentazione, Segagione  Sab Nov 28, 2020 11:51 am Sab Nov 28, 2020 11:51 am | |

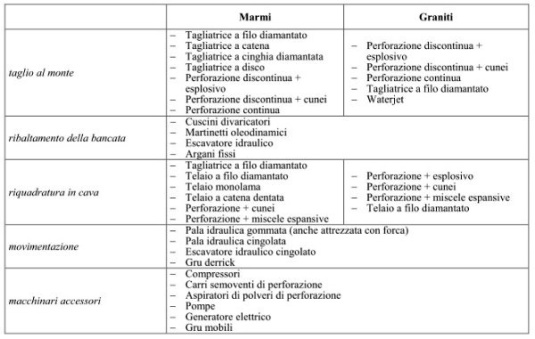

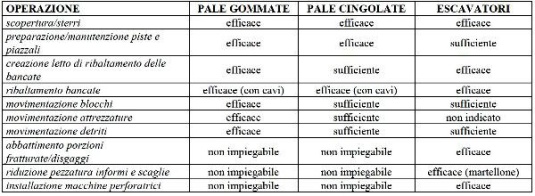

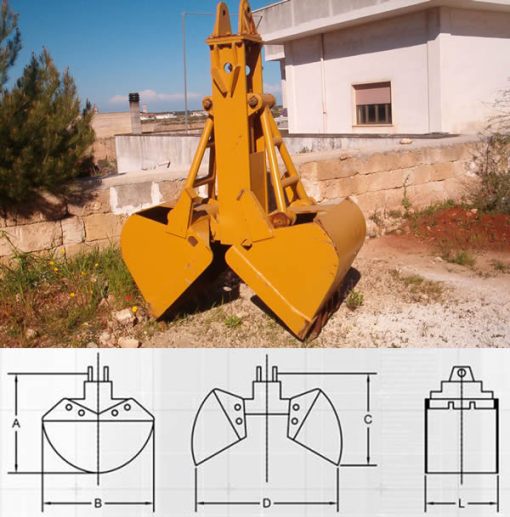

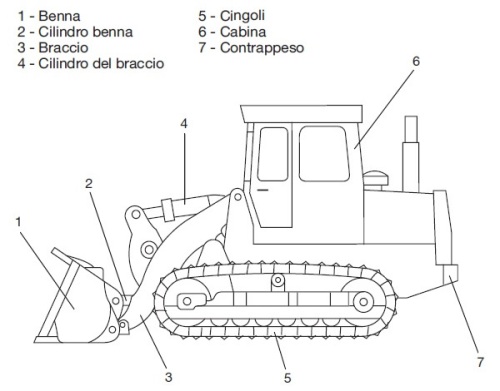

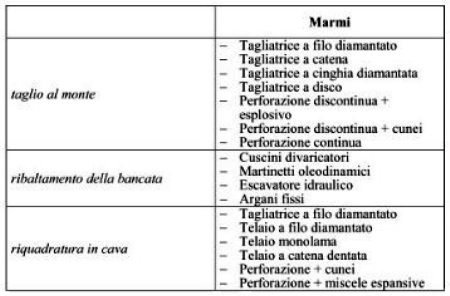

| MARMO: Movimentazione, Segagione SCHEMA In figura sono specificate le macchine ed i macchinari che vengono utilizzati per le lavorazioni della roccia.  Tutte le manovre di scavo, carico, scarico, sollevamento, spostamento, spargimento e compattamento del materiale, rappresentano la movimentazione in cava. Le macchine più utilizzate sono le pale caricatrici e gli escavatori idraulici, gommati o cingolati.  MACCHINE Mobilità Per consentire il loro spostamento i dispositivi devono essere montati su un telaio che ne permetta il movimento, esso può essere: gommato: impiegato per carichi limitati, buona velocità di spostamento, ampio raggio d’azione e notevole flessibilità d’uso cingolato: impiegato per carichi elevati, ottima trazione, capacità di operare in spazi ristretti o particolarmente impervi, bassa velocità di spostamento e raggio d’azione limitato  Tipi di attrezzo Benna, può essere di due tipi: mordente: solitamente impiegata per lavori di scavo che richiedono di raggiungere un punto molto inferiore al piano d’appoggio della macchina; essa viene calata aperta sul punto di scavo, dove penetra nel terreno e, grazie ad un azionamento solitamente idraulico, viene chiusa in modo da raccogliere il materiale  trascinata: è solitamente montata su un escavatore con un lungo braccio, in modo da poter raggiungere distanze orizzontali maggiori; essa viene fatta salire fino all’estremità del braccio, quindi calata e trascinata verso la macchina da un sistema di funi, raccogliendo il materiale durante questo movimento  Cucchiaione o cucchiaia, può essere di due tipi: rovescia: bocca della cucchiaia rivolta verso la macchina; viene utilizzata per effettuare degli scavi al di sotto del piano su cui è posta la macchina, oppure ad altezze minime al di sopra dello stesso. Il movimento di raccolta è dato dal braccio, che muove la cucchiaia lungo la parete da scavare dal punto più lontano a quello più prossimo all’escavatore https://cjalzumit.files.wordpress.com/2016/05/058marmo06.jpg?w=510&h=331  frontale: bocca della cucchiaia rivolta verso il lato opposto dell’escavatore; viene spinta contro la parete di scavo nel punto più basso possibile e viene quindi sollevata asportando il materiale dal basso verso l’alto  Oltre alla benna possono essere collegati all’escavatore altri attrezzature, come il martello pneumatico, la pinza demolitrice, la benna vagliatrice, le frese rotative, i compattatori. Pala caricatrice o meccanica o caricatore La pala caricatrice è una macchina semovente a ruote o a cingoli, provvista di una struttura anteriore che sostiene un dispositivo di carico, che carica o scava il materiale attraverso il movimento in avanti della macchina. La figura rappresenta le parti principali della macchina benna: raccoglie il materiale sciolto grazie allo spigolo inferiore (“lama”) bracci: connettono la benna al telaio e sono azionati da un sistema a funzionamento idraulico cabina di guida: funzione di protezione dell’operatore motore e contrappeso: posizionati nella parte posteriore rispetto alla cabina, per migliorare la stabilità longitudinale della macchina, ma penalizzando la visibilità posteriore del manovratore Il telaio del carro può essere: gommato rigido con ruote sterzanti gommato snodato in corrispondenza della cabina, cosicché è l’intera macchina a sterzare, consentendo alla pala raggi di curvatura corti e garantendo miglior manovrabilità cingolato: effettua il cambio di direzione di marcia mediante il temporaneo arresto di un cingolo Escavatore idraulico Un escavatore è una macchina utilizzata prevalentemente per lo scavo di porzioni di materiale. https://cjalzumit.files.wordpress.com/2016/05/058marmo10.jpg?w=500&h=392  Oltre ai sistemi sopracitati, può essere montato: – su pattini: strutture metalliche movimentate tramite pistoni idraulici sia verticalmente, consentendone il distacco dal terreno, che orizzontalmente, in modo da permetterne la traslazione. Derrick Questo apparecchio di sollevamento è costituito da un montante fisso controventato e da un braccio mobile che può ruotare attorno a un asse verticale; alla sommità di questo si trovano le pulegge di rinvio per il sollevamento dei carichi. Il derrick viene utilizzato nelle cave, dove la morfologia non consente un accesso tradizionale tramite rampe. Il limite principale del macchinario è la sua installazione fissa. SEGAGIONE SEGATRICI a MOTO ALTERNATIVO Tipi di taglio lama dotata di concrezioni diamantate sulla sua parte inferiore, essa incide il blocco sotto costante irrorazione di acqua e procede verso il basso ad una velocità di avanzamento (fino a 100 cm/ora) lama di acciaio temprato che ha il compito di trascinare sul blocco la torbida abrasiva che viene continuamente versata a “pioggia” dall’alto. La torbida è costituita da graniglia abrasiva di acciaio, acqua e calce (antiossidante e previene la formazione di ruggine nell’acciaio). La lama è dotata di scanalature atte a lasciar passare la fanghiglia, l’utensile si consuma velocemente, per cui si possono effettuare al più 3-4 tagli. Tipi di telaio monolama: consiste in una struttura metallica che fa da guida ad una lama che esegue un movimento orizzontale alternativo sul blocco. La lama incide il blocco e si abbassa man mano che il blocco viene tagliato. Il monolama rappresenta una macchina un po’ datata, per cui il suo impiego si sta progressivamente riducendo   MARMO: cicli di lavorazione 19 MAG 2016 Lascia un commento di cjalzumit in TECNOLOGIA Tag:a rasamento, abbrivio, bancata, bisellatrice, blocchi, bocciardatura, cava, esplosioni, fiammatura, filagne, finitura superficiale, fresa, frese, lastre, lavorazioni, letto, levigatrice, lizzatura, lucidatrice, lucidatrici, macchinari, manufatto, marmette, massello, mollatori, monolama, movimentazione, multifilo, parati, per urto, poggio, prodotti, ravaneti, ribaltamento, riquadratura, sabbiatura, scoppiatrice, segagione, spazzolatura, tagliablocchi, taglio primario, telaio, trasporto LAVORAZIONE in CAVA pulizia del fronte: il tecchiaiolo si calava appeso ad una fune, davanti al fronte della cava e lo liberava delle parti pericolanti taglio primario: isolamento di una porzione di roccia (bancata o banco), dal corpo marmoreo che costituisce il giacimento. La bancata ha la forma di grosso parallelepipedo più o meno allungato, del volume di più di 100 m3 e di solito multiplo di quello richiesto per i blocchi commerciali; si ottiene con i metodi citati nell’articolo precedente   Bancata ottenuta con esplosione di mine taglio in blocchi idonei ad essere ribaltati sul letto del piazzale di cava preparazione del letto costituito da un cumulo di fini detriti di marmo misti alla fanghiglia prodotta da lavorazioni precedenti ribaltamento della fetta sopra il letto che ne ammortizzava la caduta (lavoro difficile e rischioso); l’operazione viene condotta per mezzo di particolari dispositivi (cuscini divaricatori ad acqua, martinetti ed idraulici, argani fissi) che inclinano progressivamente la fetta, fino alla caduta. La fetta, cadendo, comprime una certa quantità di aria che, combinandosi con l’aria all’interno dei detriti del letto, forma una specie di cuscino che attenua l’urto, limitando i danni dell’impatto https://cjalzumit.files.wordpress.com/2016/05/057marmo03.jpg?w=400&h=307  lavaggio ed esame del blocco da parte dei cavatori più esperti che ne individuano le impurità e segnano i punti dove effettuare gli eventuali tagli ritaglio e riquadratura: selezione delle porzioni utili delle fette e loro riduzione in blocchi di dimensioni commerciali. Una volta questo lavoro veniva svolto dai riquadratori, che a suon di subbia (punta) e martello, cercavano di dare una forma regolare al blocco. Oggi si utilizzano macchine come le tagliatrici a filo diamantato, a catena, a monolama, ecc. https://cjalzumit.files.wordpress.com/2016/05/057marmo044.jpg  Quando le caratteristiche del giacimento lo consentono, questo ciclo produttivo può ridursi all’estrazione diretta del blocco commerciale trasporto fuori cava: i blocchi vengono trasportati alle segherie e laboratori con i camion https://cjalzumit.files.wordpress.com/2016/05/057marmo07.jpg  057Marmo07In passato le lavorazioni del marmo si concentravano a fondo valle, così si poteva sfruttare l’energia idraulica dei fiumi, il trasporto veniva effettuato con carri. MOVIMENTAZIONE in CAVA Abbrivio Questo metodo di trasporto consisteva nel fare rotolare i massi giù dalle pendici, senza alcun controllo, su un letto di detriti. Il procedimento, ampiamente praticato nei tempi antichi, è tanto pericoloso che alla fine dell’800, fu vietato per legge. Lizzatura Questo metodo fu praticato sino ai primi decenni del XX secolo. Si seguiva la seguente procedura: alcuni blocchi di marmo venivano posti sopra una slitta ricavata da tronchi di faggio o di quercia; essi erano tenuti assieme da robuste corde di canapa (in seguito metallica), che servivano anche per far scendere il carico lungo tutto il percorso una squadra di mollatori, allentava o stringeva lentamente le lunghe corde, al segnale del capo lizza, posizionato davanti alla slitta, in modo che il carico scendesse molto piano Il capo lizza oltre al compito di controllare che la discesa procedesse per il meglio, disponeva i parati (robuste assi di legno lubrificate) sul terreno davanti alla lizza, mano a mano che il carico scendeva, consentendogli di scivolare senza incontrare ostacoli quando il carico arrivava al poggio, la lizzatura era terminata, i blocchi di marmo venivano liberati dalle corde e caricati su carri il marmo veniva portato a valle e da lì smistato verso le varie destinazioni. La lizzatura era molto rischiosa, se il carico si liberava dalle corde, e prendeva velocità, chi vi era vicino rischiava di essere travolto. Ravaneti La lizza è stata del tutto superata con l’arrivo degli esplosivi. Nei grandi accumuli di detriti, scarti delle esplosioni, vennero costruite ripide ed accidentate strade a zig-zag, grazie alle quali si può raggiungere i bacini di estrazione: i caratteristici ravaneti.    057Marmo05La lizzatura era molto rischiosa, se il carico si liberava dalle corde, e prendeva velocità, chi vi era vicino rischiava di essere travolto. Ravaneti La lizza è stata del tutto superata con l’arrivo degli esplosivi. Nei grandi accumuli di detriti, scarti delle esplosioni, vennero costruite ripide ed accidentate strade a zig-zag, grazie alle quali si può raggiungere i bacini di estrazione: i caratteristici ravaneti. | |

|   | | el magutt

Messaggi : 13649

Data di iscrizione : 09.11.13

Età : 66

Località : leno lombardia brescia

|  Titolo: Marble Block Damper Titolo: Marble Block Damper  Dom Dic 27, 2020 6:33 pm Dom Dic 27, 2020 6:33 pm | |

| | |

|   | | Contenuto sponsorizzato

|  Titolo: Re: camion allestimento trasporto marmo Titolo: Re: camion allestimento trasporto marmo  | |

| |

|   | | | | camion allestimento trasporto marmo |  |

|

Argomenti simili |  |

|

| | Permessi in questa sezione del forum: | Non puoi rispondere agli argomenti in questo forum.

| |

| |

| |