Mulino a barre: funzionamento e utilizzo

Mulini a barre: funzionamento e utilizzo

Come e perché produrre sabbia di qualità

Le usure minime, l’assenza di manutenzione e la durata nel tempo rendono queste macchine incomparabili nella produzione di sabbia, ma anche materiali più grossolani. Infatti i mulini a barre, oltre a produrre sabbia calibrata di ottima qualità, sono particolarmente utili se si esegue un’operazione a basso tonnellaggio e si cerca un prodotto grossolano.

Nel corso del tempo sono stati sviluppati differenti tipologie di mulini per ridurre le dimensioni dei materiali. Infatti la scelta del mulino in relazioni al materiale che si deve frantumare non è scontata e deve essere presa tenendo conto di diverse variabili come produzione che si vuole ottenere, finalità del prodotto, sviluppo futuro dell’impianto e soprattutto la tipologia del materiale.

Generalmente tutti i tipi di mulini utilizzano nel processo di macinazione forze meccaniche e attriti. Un modello di mulino che utilizza prevalentemente forze di tipo meccaniche (schiacciamento) è il mulino a barre.

Questa macchina ha come obiettivo quello di ridurre il materiale per la produzione di sabbia. Il funzionamento del mulino a barre si basa su un processo di macinazione del minerale o dell’aggregato per schiacciamento, ha una forma cilindrica ed è posizionato orizzontalmente.

All’interno del tamburo rotante sono caricate e collocate delle barre di acciaio sfuse. Dette barre entrano in movimento con la rotazione del cilindro avviando il processo di macinazione. Gli urti che si creano con le barre durante la fase di rotolamento frantuma il minerale o l’aggregato in particelle più fini.

Macinando, principalmente per attrito, essi richiedono livelli di potenza relativamente bassi per funzionare. Possono operare su applicazioni sia a umido, per una massima calibratura del prodotto, sia a secco per produzioni più elevate; infatti, la macinazione a secco, senza aggiunta di acqua, è il procedimento più utilizzato quando si desidera una sabbia contenente filler ideale per ottenere alte produzioni.

Le principali caratteristiche del mulino a barre sono:

– Possibilità di macinare qualsiasi tipo di materiale anche se umido o bagnato a tutto vantaggio quindi della flessibilità.

– Facile regolazione della granulometria del prodotto, nei cicli a secco, tramite la semplice variazione del flusso del materiale e la carica delle barre. Su questa applicazione la macchina svolge contemporaneamente la lavorazione di una sfangatrice e di un mulino, garantendo la pulizia del materiale anche in presenza di grandi quantità di argilla.

– Facile regolazione della granulometria, nei cicli a umido, variando la portata del materiale e dell’acqua.

– Costanza delle caratteristiche e regolare poliedricità del materiale in uscita.

----------------------------------------------------------

Un mulino frantumatore, detto anche Frantoio a Mascelle, si presta alla pre-frantumazione ed alla frantumazione grossolana di materiali medio-duri, duri e fragili. La varietà di materiali offerti da Retsch uniti ad efficienza e sicurezza, li rendono ideali sia per la preparazione del campione in laboratorio che inseriti in impianti di frantumazione

Un mulino frantumatore, detto anche Frantoio a Mascelle, si presta alla pre-frantumazione ed alla frantumazione grossolana di materiali medio-duri, duri e fragili. La varietà di materiali offerti da Retsch uniti ad efficienza e sicurezza, li rendono ideali sia per la preparazione del campione in laboratorio che inseriti in impianti di frantumazione

MASCELLE

Nei frantoi a mascelle ad alimentazione forzata il materiale passa attraverso la tramoggia ed entra nella camera di frantumazione. La riduzione granulometrica avviene nell'area cuneiforme tra il braccio di frantumazione fisso e quello mobile, mosso da un albero di trasmissione eccentrico. Il movimento ellittico schiaccia il campione che poi cade per gravità.

Non appena il campione risulta più piccolo della larghezza della fessura di scarico, cade in un raccoglitore rimovibile all'interno del frantoio a mascelle. La regolazione continua dell'ampiezza della fessura garantisce una riduzione granulometrica ottimale in base all'ampiezza della fessura impostata.

Principio di funzionamento

Esempio di principio di funzionamento del frantoio BB 100

INFLUENZE TECNICHE SULLE PRESTAZIONI DI FRANTUMAZIONE

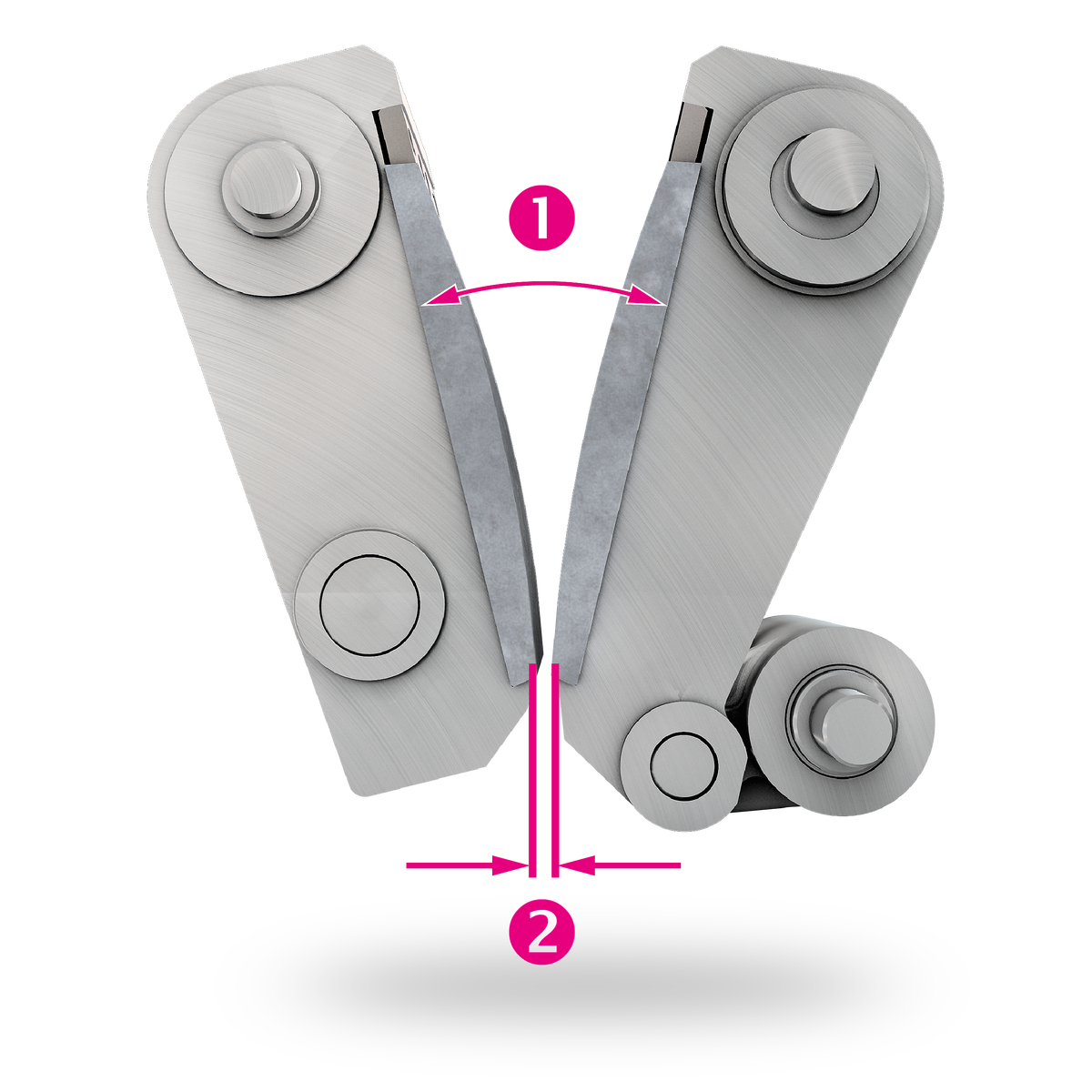

Le prestazioni di frantumazione di un frantoio a mascelle dipendono dall'angolo di inclinazione operativo delle mascelle (1) e dalla forma del ferro, dalla velocità e dal comportamento di movimento del collegamento a quattro barre. Durante un giro del collegamento a quattro barre, la mascella di rottura si muove in direzione verticale e orizzontale. Durante questo processo, la larghezza della fessura si sposta costantemente tra un minimo e un massimo (2). L'ampiezza nominale della fessura è impostata al minimo.

L'interazione tra un angolo di inclinazione molto ridotto delle mascelle, una piccola variazione dell'ampiezza della fessura rispetto a quella impostata e l'alta velocità determinano una prestazione di frantumazione estremamente buona. Questo è il caso, ad esempio, delle unità da tavolo c

Una bassa velocità e un grande angolo di inclinazione delle mascelle, invece, danno luogo a macinature piuttosto grossolane anche con una variazione media della larghezza della fessura rispetto a quella impostata. Questa combinazione si riscontra soprattutto nei modelli da pavimento che possono ospitare pezzi di campione di grandi dimensioni

MATERIALI DELLE MASCELLE DI MACINAZIONE

La riduzione meccanica delle dimensioni dei solidi comporta inevitabilmente l'usura degli utensili di macinazione, la cosiddetta abrasione. Ciò significa che durante la macinazione, ad esempio con utensili in acciaio, è possibile introdurre nel campione una certa quantità di componenti in acciaio e di metalli pesanti, cromo, ecc. In genere, l'abrasione è dell'ordine di ppm o ppb.

Tuttavia, il processo di macinazione deve essere eseguito il più possibile senza contaminazioni. Ad esempio, nel caso di successive analisi per la ricerca di metalli pesanti, è consigliabile scegliere mascelle di rottura in un materiale che abbia il minor numero possibile di metalli pesanti o che ne sia privo. Anche la resistenza all'abrasione gioca un ruolo importante, che varia a seconda del materiale.

ACCIAIO E GHISA

Gli acciai sono materiali ferrosi il cui contenuto di carbonio è generalmente inferiore al 2%. Dal punto di vista chimico, l'acciaio è una lega di ferro e carburo di ferro. Per influenzare le proprietà chimiche e meccaniche degli acciai, vengono aggiunti altri metalli (ad esempio cromo e manganese).

A differenza dell'acciaio, la ghisa è dura e fragile a causa di un contenuto di carbonio superiore al 2%. La ghisa non viene forgiata, ma fusa nella forma appropriata.

acciaio manganese

Il contenuto di manganese è compreso tra il 12% e il 14%, quello di carbonio tra l'1% e l'1,2%. L'acciaio al manganese raggiunge valori di durezza superiori a 600 HV (circa 55 HRC).

acciaio inox

Acciaio resistente alla corrosione con uno strato protettivo di ossido estremamente sottile e invisibile che si forma con contenuti di cromo >12%. La resistenza alla corrosione aumenta con il contenuto di cromo dell'acciaio.

acciaio inox 316L

Acciaio inossidabile con una combinazione di alto contenuto di cromo del 17-19% e bassissimo contenuto di carbonio <0,03%. Elevata resistenza alla corrosione anche in ambienti clorurati ed elevata resistenza agli acidi.

acciaio per macinazione senza metalli pesanti 1.1750 | 1.0038

Questi acciai non contengono cromo o nichel e possono essere utilizzati per la macinazione di campioni per l'analisi dei metalli pesanti, purché la possibile abrasione del ferro non interferisca. Hanno una durezza fino a 62 HRC e non sono resistenti alla corrosione.

ghisa NiHard4

Ghisa ad alta lega con un'elevata resistenza all'usura e agli urti. La durezza è di 550-700 HBW grazie all'elevato contenuto di carbonio (2,6-32%).

CERAMICA

La ceramica è costituita da una varietà di materiali inorganici non metallici che vengono formati con l'aggiunta di acqua, essiccati a temperatura ambiente e poi induriti mediante un processo di cottura (sinterizzazione) ad alte temperature, acquisendo così le loro proprietà caratteristiche.

carburo di tungsteno

Il carburo di tungsteno è uno dei metalli duri. Un contenuto di cobalto del 6-10% aumenta la tenacità del materiale e riduce al minimo l'abrasione. Il carburo di tungsteno è caratterizzato da un'elevata durezza e resistenza all'usura.

ossido zirconio

La principale materia prima per la produzione di ceramici all'ossido di zirconio (ZrO2) è il minerale zirconio (ZrSiO4). Lo ZrO2 si ottiene per fusione con coke e calce. L'ossido di zirconio è molto stabile contro le influenze termiche, chimiche e meccaniche ed è quindi molto adatto per gli utensili di rettifica.

COMPOSIZIONE DEL MATERIALE DEGLI STRUMENTI E ACCESSORI

Nella ricerca del prodotto adatto e degli accessori associati, è importante considerare che le proprietà del materiale da determinare (come il contenuto di metalli pesanti) non devono essere alterate in alcun modo durante il processo di macinazione.

Nel nostro documento di analisi dei materiali troverete le specifiche dei materiali di tutte le parti che possono entrare in contatto con il campione, compresi i mulini, i setacciatori e le apparecchiature di assistenza, nonché gli accessori che li accompagnano.

CHE COS'È UN FRANTOIO A MASCELLE?

Un frantoio a mascelle consiste sempre nella prima scelta nella catena di preparazione dei campioni per le successive analisi. Vengono utilizzati per la pre-frantumazione di materiali duri e fragili in laboratori e impianti pilota, anche in condizioni difficili di lavoro. La riduzione granulometrica avviene nella camera di frantumazione tra una mascella di rottura fissa e una mobile, la quale segue un percorso di movimento ellittico. Non appena le particelle risultano più fini della larghezza della fessura preimpostata, il campione schiacciato dalla pressione cade verso il basso in un recipiente di raccolta

QUALI SONO LE APPLICAZIONI TIPICHE DI UN FRANTOIO A MASCELLE?

Un frantoio a mascelle viene utilizzato per la riduzione grossolana e preliminare su scala di materiali di media durezza, duri, difficili e fragili. Spesso è seguita da un'ulteriore polverizzazione del campione in un mulino da laboratorio fino alla finezza analitica. I materiali tipici consistono in carbone, minerali, ceramica o materiali da costruzione.

COME SI SCEGLIE UN FRANTOIO A MASCELLE ADATTO?

Per l'orientamento iniziale, occorre considerare la dimensione massima dell'alimentazione, la massima finezza finale e la capacità di lavorazione del frantoio a mascelle. Altri aspetti consistono nella quantità di campioni che il recipiente di raccolta standard può contenere o la possibilità di una riduzione dimensionale continua oltre alla lavorazione