|

| | escavatore dragline |  |

| | | Autore | Messaggio |

|---|

el magutt

Messaggi : 13719

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: escavatore dragline Titolo: escavatore dragline  Sab Mag 28, 2022 11:05 am Sab Mag 28, 2022 11:05 am | |

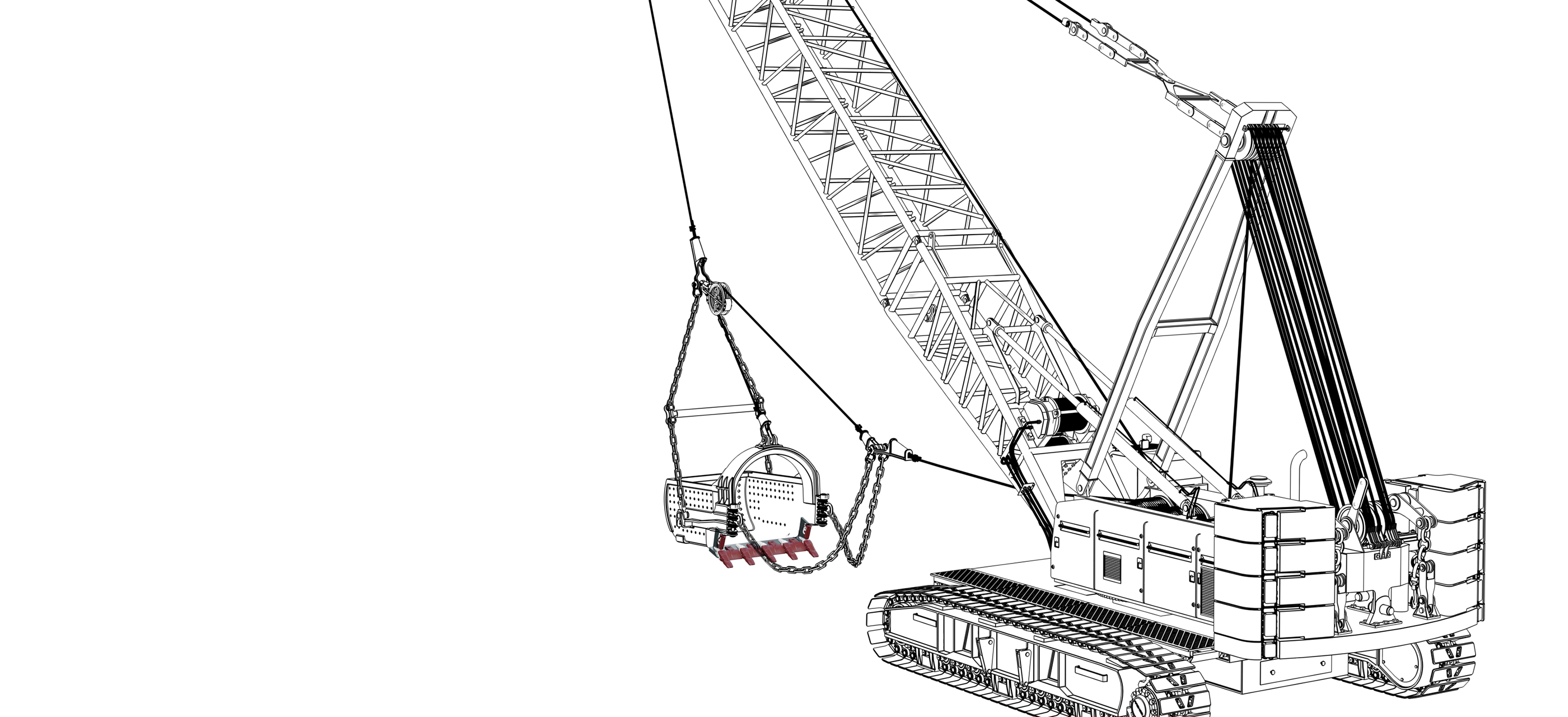

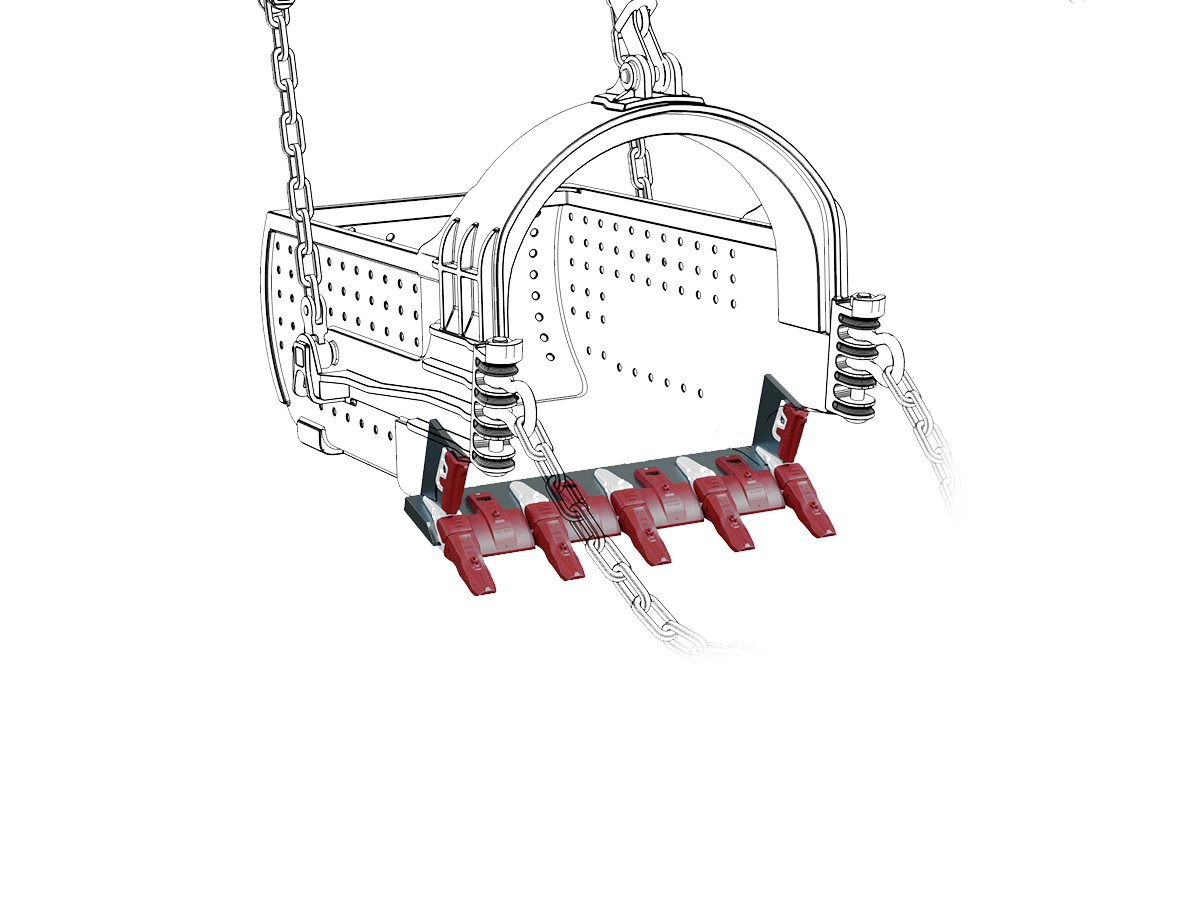

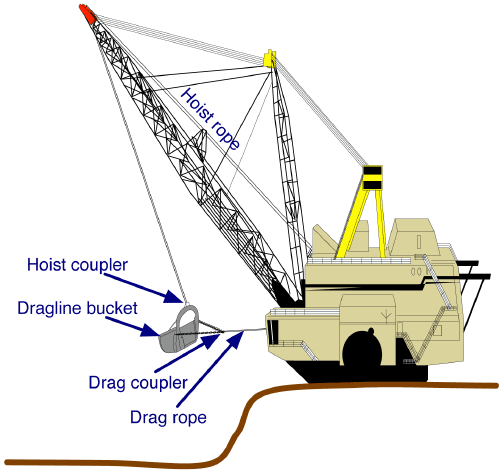

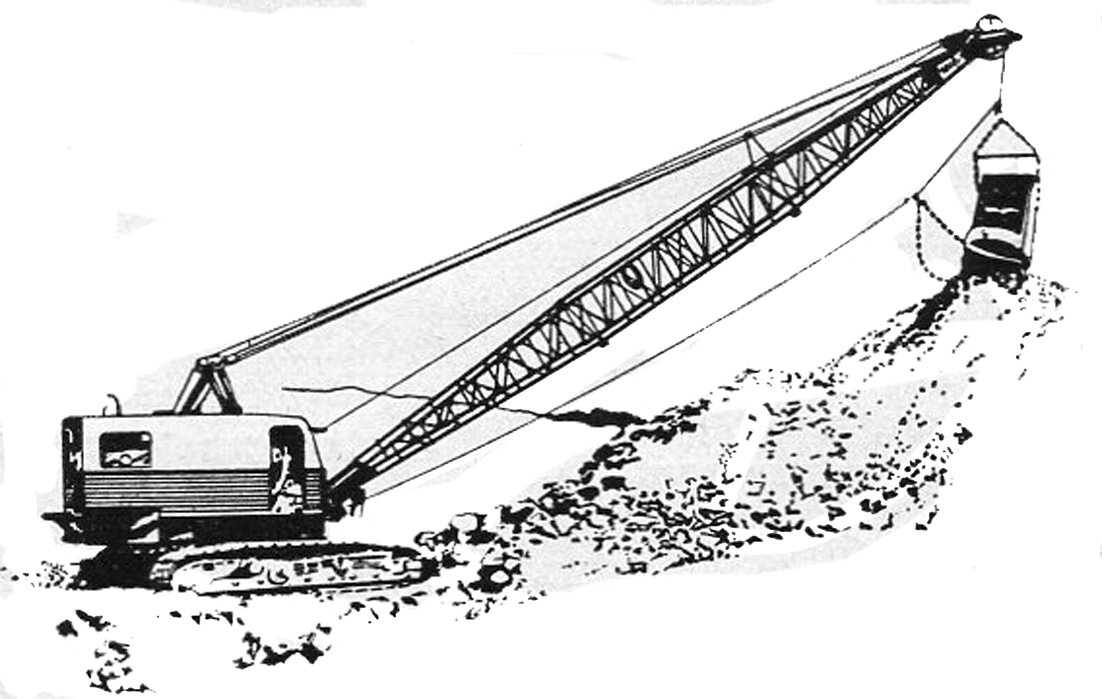

| escavatore dragline Le dragline si dividono in due grandi categorie: quelle che si basano su gru di sollevamento standard e le unità pesanti che devono essere costruite in loco. La maggior parte delle gru cingolate, con un tamburo dell'argano aggiunto sulla parte anteriore, può fungere da fune. Queste unità (come altre gru) sono progettate per essere smontate e trasportate su strada su rimorchi a pianale. Le dragline utilizzate nell'ingegneria civile sono quasi sempre di questo tipo di gru più piccolo. Questi sono utilizzati per la costruzione di strade , porti, stagni e dragaggi di canali e come piattaforme di battipalo . Questi tipi sono costruiti da produttori di gru come Link-Belt e Hyster . Il tipo molto più grande che viene costruito in loco è comunemente usato nelle operazioni di estrazione mineraria per rimuovere il sovraccarico sopra il carbone e più recentemente per l'estrazione di sabbie bituminose . I più grandi dragline pesanti sono tra le più grandi macchine mobili terrestri mai costruite. Il più piccolo e comune del tipo pesante pesa circa 8.000 tonnellate mentre il più grande costruito pesava circa 13.000 tonnellate. Un sistema di benne dragline è costituito da una grande benna che è sospesa a un braccio (una grande struttura a traliccio ) con funi metalliche . La benna viene manovrata per mezzo di una serie di funi e catene. La fune di sollevamento, azionata da grandi motori diesel o elettrici , sostiene il gruppo benna e paranco-accoppiatore dal braccio. La fune di trascinamento viene utilizzata per disegnare orizzontalmente l'assieme della benna. Mediante un'abile manovra del paranco e delle funi da traino, la benna viene comandata per varie operazioni. Di seguito è mostrato uno schema di un grande sistema di benne dragline.  Il dragline è stato inventato nel 1904 da John W. Page (come partner della ditta Page & Schnable Contracting) per essere utilizzato nello scavo del canale di Chicago . Nel 1912, Page si rese conto che costruire linee di traino era più redditizio che contrattare, quindi creò la Page Engineering Company per costruire linee di traino. Page costruì il suo primo rozzo dragline a piedi nel 1923. Questi utilizzavano gambe azionate da cremagliera e pignone su un telaio separato che sollevava la gru. Il corpo è stato poi tirato in avanti da una catena su una rulliera e poi riabbassato. [1]Page sviluppò i primi motori diesel esclusivamente per applicazioni con dragline nel 1924. Page inventò anche la benna per dragline ad arco, un design ancora comunemente usato oggi dai dragline di molti altri produttori, e negli anni '60 fu pioniere di un design della benna senza arco. Con il suo meccanismo di deambulazione molto indietro rispetto a quello del concorrente Monighan (vedi sotto), Page ha aggiornato il proprio meccanismo a una trasmissione eccentrica nel 1935. Questo meccanismo molto migliorato ha dato un movimento ellittico adeguato ed è stato utilizzato fino al 1988. Page ha ulteriormente modernizzato le sue linee di trascinamento con la serie 700 nel 1954. Il più grande dragline di Page era il Modello 757 consegnato alla miniera di Obed vicino a Hinton, Alberta nel 1983. Presentava una benna da 75 yard su un braccio da 298 piedi e un peso operativo di 4.500 tonnellate. Nel 1988, Harnischfeger Corporation ( P&H Mining Equipment) ha acquistato la Page Engineering Company. Harnischfeger Corporation è stata fondata come P&H Mining nel 1884 da Alonzo Pawling e Henry Harnischfeger . Nel 1914, P&H introdusse il primo dragline al mondo con motore a benzina. Nel 1988, Page è stata acquisita da Harnischfeger, che produce la linea P&H di pale , dragline e gru . Il più grande dragline di P&H è il 9030C con una benna da 160 iarde e un braccio fino a 425 piedi. 0:31 Marion 111-M Dragline in azione. (30 secondi) Nel 1907, la Monighan's Machine Works di Chicago si interessò alla produzione di cime a traino quando l'appaltatore locale John W. Page ordinò un macchinario di sollevamento per installarne uno. Nel 1908, Monighan cambiò il suo nome in Monighan Machine Company. Nel 1913, un ingegnere Monighan di nome Oscar Martinson inventò il primo meccanismo di deambulazione per una lenza da traino. [2] [3] [4] Il dispositivo, noto come Martinson Tractor, è stato installato su una dragline Monighan, creando la prima dragline ambulante. Ciò ha dato a Monighan un vantaggio significativo rispetto ad altre dragline e l'azienda ha prosperato. Il meccanismo a camme è stato ulteriormente migliorato nel 1925 eliminando le catene portacavi per le scarpe e passando a una ruota a camme che scorre su una pista ovale. Questo ha dato alla scarpa un corretto movimento ellittico. [5] [6]La prima dragline che utilizzava il nuovo meccanismo fu la 3-W disponibile nel 1926. Queste macchine erano così popolari che il nome Monighan divenne un termine generico per dragline. All'inizio degli anni '30, Bucyrus-Erie iniziò ad acquistare azioni delle azioni Monighan con l'approvazione di Monighan. Bucyrus acquistò una partecipazione di controllo e la società mista divenne nota come Bucyrus-Monighan fino alla fusione formale nel 1946. Il primo escavatore a fune mobile nel Regno Unito fu utilizzato nella cava di ferro di Wellingborough nel 1940. [7] Ransomes & Rapier è stata fondata nel 1869 da quattro ingegneri per costruire attrezzature ferroviarie e altre opere pesanti. Nel 1914 iniziarono a costruire due piccole pale a vapore su richiesta del cliente. Il sistema di folla a fune che hanno costruito per questo è stato brevettato [8]e poi venduto a Bucyrus. Dopo la prima guerra mondiale, la domanda di escavatori aumentò e nel 1924 raggiunsero un accordo per la costruzione di dragline Marion da 1 a 8 iarde cubi di capacità. Nel 1927 costruirono modelli Type-7 da 1 yard e Type-460 da 1,5 yard. L'accordo per costruire macchine Marion terminò nel 1936. R&R iniziò a costruire i propri progetti con il Tipo-4120 seguito dal 4140 di 3,5 iarde cubiche. Nel 1958 la divisione Ramsomes & Rapier fu venduta a Newton, Chambers & Co. Ltd di Sheffield, che fu combinata con la loro divisione NCK Crane & Excavator. Questo è diventato NCK-Rapier. La divisione walking dragline di NCK-Rapier è stata acquisita da Bucyrus nel 1988. La Marion Power Shovel Company (fondata nel 1880) costruì la sua prima fune mobile con un semplice meccanismo a manovella singola nel 1939. La sua fune più grande era la 8950 venduta alla Amax Coal Company nel 1973. Presentava una benna da 150 metri cubi su una 310 -piede boom e pesava 7.300 tonnellate. Marion è stata acquisita da Bucyrus nel 1997. Bucyrus Foundry and Manufacturing Company è entrata nel mercato dei dragline nel 1910 con l'acquisto dei diritti di produzione per l'escavatore a dragline Heyworth-Newman. Il loro dragline "Class 14" fu introdotto nel 1911 come il primo dragline montato su cingolato. Nel 1912 Bucyrus contribuì a fare da pioniere nell'uso dell'elettricità come fonte di energia per grandi pale da scavo e funi da traino utilizzate nelle miniere. Un'azienda italiana, Fiorentini , produceva escavatori dragline dal 1919 su licenza Bucyrus. Dopo la fusione con Monighan nel 1946, Bucyrus iniziò a produrre macchine molto più grandi utilizzando il meccanismo di movimento Monighan come il 650-B da 800 tonnellate che utilizzava una benna da 15 iarde. Il più grande dragline di Bucyrus era Big Muskiecostruita per la Ohio Coal Company nel 1969. Questa macchina presentava una benna da 220 iarde su un braccio da 450 piedi e pesava 14.500 tonnellate. Bucyrus è stata essa stessa acquisita dal produttore di attrezzature pesanti e motori diesel, Caterpillar, nel 2011. La più grande fune di traino di Caterpillar è l'8750 con una benna da 169 yard, un braccio da 435 piedi e un peso di 8.350 tonnellate. Il mercato delle dragline iniziò a ridursi rapidamente dopo il boom degli anni '60 e '70 che portò a più fusioni. L'acquisizione di Page da parte di P&H nel 1988, insieme all'acquisizione di Ransomes & Rapier da parte di Bucyrus nel 1988 e di Marion nel 1997, ha ridotto di oltre la metà il numero di fornitori mondiali di lenze trainate pesanti. Oggi, P&H e Caterpillar sono gli unici produttori rimasti di grandi dragline. Altri produttori Heavy Engineering Corporation Limited è stata la prima azienda indiana a produrre una fune mobile con capacità di benna di 31 yarde. HEC fa fino a un secchio di 44 yarde. Per fare un confronto, questo sarebbe paragonabile alla serie Small Draglines 8000 di Caterpillar con una benna da 42 yard. HEC ha fornito quindici dragline all'industria mineraria indiana. In un tipico ciclo di scavo, la benna viene posizionata sopra il materiale da scavare. La benna viene quindi abbassata e la fune viene quindi tirata in modo che la benna venga trascinata lungo la superficie del materiale. Il secchio viene quindi sollevato utilizzando la fune di sollevamento . Viene quindi eseguita un'operazione di oscillazione per spostare la benna nel punto in cui il materiale deve essere scaricato. La fune viene quindi rilasciata facendo inclinare e svuotare il secchio. Questa è chiamata operazione di dump. Sulle cime di traino di tipo gru, la benna può anche essere "lanciata" avvolgendola fino al fiocco e quindi rilasciando una frizione sul cavo di trascinamento. Questo farebbe oscillare il secchio come un pendolo . Una volta che il secchio avesse superato la verticale, il cavo di sollevamento sarebbe stato rilasciato lanciando così il secchio. Su cime di traino più piccole, un operatore esperto potrebbe far atterrare la benna a circa metà della lunghezza del fiocco più lontano che se fosse appena caduto. Su dragline più grandi, questa non è una pratica comune. Le dragline hanno sequenze di taglio diverse. Il primo è il metodo del getto laterale che utilizza panche sfalsate; ciò comporta il lancio laterale del sovraccarico sul materiale sabbiato per creare una panca. Il secondo è un passaggio chiave. Questo passaggio taglia una chiave alla punta del nuovo muro alto e sposta anche la panca ulteriormente verso il muro basso. Questo potrebbe anche richiedere un passaggio di taglio se il muro è a blocchi. Un passaggio di taglio prevede che il secchio venga fatto cadere su un muro alto angolato per scalare la superficie. La sequenza successiva è l'operazione più lenta, i blocchi passano. Tuttavia, questo passaggio sposta la maggior parte del materiale. Implica l'uso della chiave per accedere al fondo del materiale per sollevarlo per rovinarlo o per un livello elevato del banco. Il taglio finale, se necessario, è un tiro indietro, tirando il materiale più indietro verso il lato del muro basso. [9] Dragline nell'estrazione mineraria Modificare Dragline alla miniera di carbone di Curragh Un grande sistema di dragline utilizzato nell'industria mineraria a cielo aperto costa circa 50-100 milioni di dollari. Un tipico secchio ha un volume che va da 40 a 80 iarde cubi (da 30 a 60 metri cubi), sebbene secchi estremamente grandi abbiano variato fino a 168 metri cubi (5.900 piedi cubi). [10] La lunghezza del braccio varia da 45 a 100 metri (da 148 a 328 piedi). In un unico ciclo può movimentare fino a 450 tonnellate di materiale. La maggior parte delle dragline minerarie non sono alimentate a diesel come la maggior parte delle altre attrezzature minerarie. Il loro consumo di energia nell'ordine di diversi megawatt è così grande [ quantificare ] che hanno una connessione diretta alla rete ad alta tensione a tensioni comprese tra 6,6 e 22 kV. Un tipico [ ulteriori spiegazioni necessarie ] dragline che pesano da 4000 a 6000 tonnellate, con una benna da 55 metri cubi, può consumare fino a 6 megawatt durante le normali operazioni di scavo. Per questo motivo, sono state raccontate molte storie (forse apocrife ) [ esempio necessario ] sugli effetti di blackout causati dai dragline minerari. Ad esempio, c'è una storia lunga [secondo chi? ]che, negli anni '70, se tutte e sette le dragline dellaPeak Downs Mine(unaminiera di carboneBHPQueensland, in Australia) girassero simultaneamente, avrebberooscuratotuttoNorth Queensland. Tuttavia anche adesso,[ quando? ]se sono stati spenti, vengono sempre riavviati uno alla volta a causa degli immensi requisiti di alimentazione dell'avvio. [ citazione necessaria ] Animazione dragline "Walking" basata sul brevetto di Martinson del 1926 In tutti i dragline tranne il più piccolo, il movimento si ottiene "camminando" usando piedi o pontoni , poiché i cingoli esercitano troppa pressione sul terreno e hanno grandi difficoltà sotto l'immenso peso del dragline. La velocità massima è al massimo di pochi metri al minuto, [11] poiché i piedi devono essere riposizionati ad ogni passo. [12] Se si percorrono distanze medie (circa 30–100 km), è possibile portare a bordo uno speciale trasportatore per la linea di trascinamento per trasportare la linea di trascinamento. Al di sopra di tale distanza, è generalmente necessario lo smontaggio. Ma i dragline da miniera grazie alla loro portata possono lavorare una vasta area da una posizione e non hanno bisogno di muoversi costantemente lungo la faccia come macchine più piccole. Limitazioni Modificare I limiti principali dei dragline sono l'altezza e la lunghezza del braccio, che limitano dove il dragline può scaricare il materiale di scarto. Un'altra limitazione principale è la loro profondità di scavo, che è limitata dalla lunghezza della fune che il dragline può utilizzare. Inerente alla loro costruzione, una dragline è il materiale di scavo più efficiente al di sotto del livello della loro base. Sebbene un dragline possa scavare sopra se stesso, lo fa in modo inefficiente e non è adatto per caricare materiale accatastato (come possono fare una pala a fune o una pala gommata ). Nonostante i loro limiti e il loro costo di capitale estremamente elevato, i dragline rimangono popolari in molte miniere, grazie alla loro affidabilità e al costo di rimozione dei rifiuti estremamente basso. Esempi notevoli Modificare The Walking Mechanism su una dragline Bucyrus-Erie 1150 conservata nel Regno Unito La dragline per l'estrazione del carbone nota come Big Muskie , di proprietà della Central Ohio Coal Company (una divisione di American Electric Power ), era la più grande macchina movimento terra mobile del mondo, con un peso di quasi 13.000 tonnellate e un'altezza di quasi 22 piani. [13] Ha operato nella contea di Muskingum , nello stato americano dell'Ohio dal 1969 al 1991, e ha ricavato energia da un'alimentazione elettrica di 13.800 volt. È stato smantellato per $ 700.000 di metallo riciclato nel 1999. L'azienda britannica Ransomes & Rapier produceva alcuni grandi escavatori (1400-1800 tonnellate), i più grandi in Europa all'epoca (anni '60). L'alimentazione proveniva da motori a combustione interna che azionavano generatori elettrici. Uno, chiamato SUNDEW , è stato utilizzato in una cava dal 1957 al 1974. Dopo che la sua vita lavorativa nel primo sito a Rutland è stata terminata, ha camminato per 13 miglia verso una nuova vita a Corby ; la passeggiata è durata 9 settimane. Sundew è stata poi demolita da gennaio a giugno 1987. Anche le cime di traino più piccole erano comunemente utilizzate prima che gli escavatori idraulici entrassero nell'uso comune, le cime di traino più piccole ora sono usate raramente se non sui lavori di fiume e ghiaia. Le piccole macchine erano di un azionamento meccanico con frizioni. Aziende come Ruston e Bucyrus realizzarono modelli come l'RB10 che erano popolari per piccoli lavori di costruzione e lavori di drenaggio. Molti di questi possono ancora essere visti nelle paludi inglesi del Cambridgeshire , Lincolnshire e parti del Norfolk. Ruston's è un'azienda associata anche ai motori di pompaggio del drenaggio. I sistemi di azionamento elettrico sono stati utilizzati solo sulle macchine minerarie più grandi, la maggior parte delle macchine moderne utilizza un azionamento diesel-idraulico, poiché le macchine raramente si trovano in una posizione abbastanza a lungo da giustificare il costo dell'installazione di una sottostazione e dei cavi di alimentazione. Progressi tecnologici Modificare Le dragline, a differenza della maggior parte delle attrezzature utilizzate nel movimento terra, sono rimaste relativamente invariate nella progettazione e nei sistemi di controllo per quasi 100 anni. Negli ultimi anni si sono verificati alcuni progressi nei sistemi e nelle metodologie di dragline. Automazione Modificare I ricercatori del CSIRO in Australia hanno un progetto di ricerca a lungo termine [14] sull'automazione delle dragline. Team di automazione mineraria presso QCAT, una divisione CSIRO; hanno sviluppato la tecnologia di automazione dal 1994. I sistemi automatizzati includono il controllo automatico della velocità e la mappatura digitale del terreno . Le soluzioni di lavoro includono il controllo automatico della velocità di crociera oscillante dragline su un Tarong BE1370. [15] Software di simulazione Modificare Poiché le dragline sono in genere grandi, complicate e molto costose, la formazione di nuovi operatori può essere un processo complicato. Allo stesso modo in cui i simulatori di volo sono stati sviluppati per addestrare i piloti, è stato sviluppato un software di simulazione mineraria per assistere i nuovi operatori nell'apprendimento del controllo delle macchine. UDD Modificare UDD sta per Universal-Dig-Dump. Rappresenta il primo cambiamento fondamentale alle lenze a traino per quasi un secolo, dall'invenzione del "tiro miracoloso". Invece di utilizzare due funi (la fune di sollevamento e la fune di trascinamento) per manipolare la benna, una macchina UDD utilizza quattro funi, due di sollevamento e due di trascinamento. Ciò consente all'operatore della linea di trascinamento di avere una selettività molto maggiore su quando raccogliere la benna e su come la benna può essere scaricata. Le macchine UDD generalmente hanno una produttività maggiore rispetto a una linea di trascinamento standard, ma spesso hanno maggiori problemi meccanici. All'interno dell'industria mineraria, c'è ancora molto dibattito sul fatto che i miglioramenti dell'UDD giustifichino i loro costi. Guarda anche      | |

|   | | el magutt

Messaggi : 13719

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: . Scavatore machinario Titolo: . Scavatore machinario  Sab Mag 28, 2022 11:08 am Sab Mag 28, 2022 11:08 am | |

| Gli escavatori sono attrezzature edili pesanti costituite da un braccio , un avambraccio (o avambraccio), una benna e una cabina su una piattaforma rotante nota come "casa". [1] La casa si trova in cima a un sottocarro con cingoli o ruote . Sono una naturale evoluzione delle pale a vapore e spesso erroneamente chiamate pale elettriche . [ citazione necessaria ] Tutti i movimenti e le funzioni di un escavatore idraulico sono realizzati attraverso l'uso di fluido idraulico , con cilindri idraulici e motori idraulici . [2]A causa dell'azionamento lineare dei cilindri idraulici, la loro modalità di funzionamento è fondamentalmente diversa dagli escavatori a fune che utilizzano argani e funi d'acciaio per eseguire i movimenti.  Scavo di trincee , buche, fondamenta Movimentazione materiale Taglio a spazzola con sega idraulica e accessori falciatrice Lavori forestali Pacciamatura forestale Demolizione con accessori idraulici a griffe, taglierine e demolitori Minerario , in particolare, ma non solo mining a cielo aperto Dragaggio fluviale Scavo idraulico per accedere a fragili infrastrutture sotterranee utilizzando acqua ad alta pressione Infissione di pali , in combinazione con un battipalo Alberi di perforazione e sabbiatura , tramite l'uso di una coclea o di un basamento idraulico Rimozione della neve con accessori per spazzaneve e spazzaneve Riciclaggio degli aerei Un escavatore a fune con il nome di Northwest (ora Terex ) al Pageant of Steam Grounds. I moderni escavatori idraulici sono disponibili in un'ampia varietà di dimensioni. I più piccoli sono chiamati miniescavatori o compatti. [7] Ad esempio, il più piccolo miniescavatoreCaterpillar pesa 2.060 libbre (930 kg) e ha 13 CV; il loro modello più grande è il più grande escavatore disponibile (sviluppato e prodotto da Orenstein & Koppel, Germania, fino all'acquisizione da parte di Caterpillar nel 2011, denominato »RH400«), il CAT 6090, che pesa oltre 2.160.510 (979.990 kg), ha 4500 CV e una benna da 52,0 m³. Gli escavatori idraulici di solito accoppiano la potenza del motore a (comunemente) trepompe idraulicheanziché una trasmissione meccanica. Le due pompe principali forniscono olio ad alta pressione (fino a 5000psi, 345 bar) per ibracci, il motore di rotazione, i motori dei cingoli e gli accessori mentre la terza è una pompa a pressione inferiore (~700psi, 48 bar) per il controllo pilota deldistributori; questo terzo circuito consente di ridurre lo sforzo fisico durante l'azionamento dei comandi. Generalmente le 3 pompe utilizzate negli escavatori sono composte da 2 pompe a pistoni a portata variabile e una pompa ad ingranaggi. La disposizione delle pompe nell'unità produttiva cambia con diversi produttori e utilizza formati diversi. Le tre sezioni principali di un escavatore sono ilsottocarro, la casa e il braccio (viene utilizzatore anche il braccio). Il sottocarro comprende cingoli, telaio dei cingoli e riduttori finali, che hanno unmotore idraulicoe ingranaggi che forniscono l'azionamento ai singoli cingoli. Il sottocarro può anche avere unalamasimilitudine a quella di un bulldozer. La casa comprende la cabina dell'operatore, ilcontrappeso, i serbatoi del motore, del carburante e dell'olio idraulico. La casa si attacca al sottocarro tramite un perno centrale. L'olio ad alta pressione viene fornito ai motori idraulici deicingoli attraverso una rotazione idraulica'asse del perno, sulla macchina di rotazione di 360° senza ostacoli e quindi fornisce il movimento e destro. [8] Il braccio fornisce i movimenti su e giù e più vicino e più avanti (o movimento di scavo). Le braccia sono costituite da un braccio, un'avambraccio e un secchio con tre giunti tra loro e la casa. Il braccio si attacca alla casa e fornisce il movimento su e giù. Può essere una delle diverse configurazioni: I più comuni sono i bracci mono; questi non hanno movimento a parte dritto su e giù. Alcuni altri hanno unbraccio articolatoche può anche muoversi a sinistra ea destra in linea con la macchina. [richiesto chiarimento] Un'altra opzione è una cerniera alla base del braccio che gli consenti di ruotare idraulicamente fino a 180° in relazione dalla casa; tuttavia, questo è generalmente disponibile solo perescavatori compatti. I bracci ad angolo variabile hanno un giunto aggiuntivo al centro del braccio per modificare la curvatura del braccio. Questi sono anche chiamati bracci a tripla articolazione (TAB) o bracci a 3 pezzi. Attaccato all'estremo del braccio c'è l'avambraccio (o avambraccio). L'avambraccio fornisce il movimento di scavo necessario per tirare la benna attraverso il terreno. La lunghezza dell'astina è facoltativa a seconda che sia richiesta la potenza di sbraccio (avambraccio più lungo) o di strappo (avambraccio più corto). Il più comune è il mono stick, ma ci sono anche, ad esempio, i bastoncini telescopici. All'estremità del bastone di solito c'è unsecchio. Una benna larga e di capacità grande (fango) con un tagliente dritto viene utilizzato per la pulizia e il livellamento o dove il materiale da scavare è morbido e non sono necessari denti. Una benna per uso generico (GP) è generalmente più piccola, più forte e ha lame laterali temprate e denti utilizzati per sfondare il terreno duro e le rocce. I secchi hanno numerose forme e dimensioni per varie applicazioni. Sono inoltre disponibili molti altri accessori da fissare all'escavatore per alesare, strappare, frantumare, tagliare, sollevare, ecc. Gli accessori possono essere fissati con perni simili ad altre parti del braccio o con una varietà diattacchi rapidi. Gli escavatori in Scandinavia sono spesso dotati di unrotatore inclinabileche consentono agli accessori di ruotare di 360 gradi e inclinarsi di +/- 45 gradi, al fine di aumentare la flessibilità e la precisione dell'escavatore. L'escavo idraulico controlla l'illustrazione, il colore del controllo corrisponde alla parte mobile. Prima degli anni '90, tutti gli escavatori avevano un contrappeso lungo o convenzionale che pendeva dalla parte posteriore della macchina per fornire maggiore forza di scavo e capacità di sollevamento. Questo è diventato un fastidio quando si lavora in aree ristrette. Nel 1993Yanmarha lanciato il primo escavatore Zero Tail Swing al mondo, [9] che consente al contrappeso di rimanere all'interno della larghezza dei cingoli durante la rotazione, risultando così più sicuro e più facile da usare se utilizzato in uno spazio ristretto. Questo tipo di macchina è ormai ampiamente utilizzato in tutto il mondo. Esistono due tipi principali di configurazione "Control" normalmente utilizzati negli escavatori per controllare il braccio e la benna, entrambi i quali distribuiscono i quattro comandi principali di scavo tra due joystick xy. Ciò consente un operatore esperto di controllare tutte e quattro le funzioni contemporaneamente. La configurazione più popolare negli Stati Uniti è la configurazione deicontrolli SAE,mentre in altre parti del mondo la configurazione del controllo ISO è più comune. Alcuni produttori come Takeuchi dispongono di interruttori che consentono all'operatore di selezionare quale configurazione di controllo utilizzare. Accessori per escavatori Modificare Questa sezione noncitanessunofonte. ( febbraio 2021 ) Le capacità dell'escavatore idraulico sono andate ben oltre le attività di scavo con lebenne. Con l'avvento di accessori idraulici come undemolitore, unapinzao unacoclea, l'escavatore viene spesso utilizzato in molte applicazioni diverse dallo scavo. Molti escavatori sono dotati di un attaccorapidoper un montaggio semplificato degli accessori, aumentando l'utilizzo della macchina in cantiere. Gli escavatori sono generalmente impiegati insieme apaleebulldozer. La maggior parte degli escavatori gommati,compattie alcuni di medie dimensioni (da 11 a 18 tonnellate) hanno una lama di riempimento (o bulldozer). Questa è una lama orizzontale similitudine a un bulldozerattaccato al sottocarro e viene per vivere e avvicinare il materiale utilizzato in un utilizzatore. Produttori notevoli Modificare 14. Oktobar Compagnia del gatto selvatico Buciro Internazionale Caso CE Caterpillar Inc. CNH Global Deere e compagnia DONEX Doosan Infracore(exDaewooHeavy Industries & Machinery) - incluso il marchio Solar ENMTP HEPCO Macchine edili Hitachi SANY Idrema Industrie pesanti Hyundai John Deere JC Bamford(JCB) Kato Works - filiale di IHICM Ltd. Komatsu Limited | |

|   | | el magutt

Messaggi : 13719

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Re: escavatore dragline Titolo: Re: escavatore dragline  Sab Mag 28, 2022 11:22 am Sab Mag 28, 2022 11:22 am | |

| A dragline è una macchina da scavo utilizzata nell'ingegneria civile e nell'estrazione di superficie. Questa macchina è anche chiamata escavatore dragline. Questa pala meccanica per cavi viene utilizzata per estrarre materiali sfusi, come terra , sabbia , ghiaia , ecc. Agire raschiando il terreno. Capire una bena sospesa al braccio della gru , trascinata a terra da un cavo di traino. Una volta riempita, la benna viene sollevata tramite un cavo di sollevamento fissato al jib e movimentata da unargano. Dragline di estrazione I model dragline più piccoli sono utilizzati nell'ingegneria civile per lacostruzionedissestradeohporti ; lui più grande perl'estrazione di superficie. A seconda delle loro dimensioni, possono muoversi suibinaridove sonopattini. Le linee di trascinamento sui pattini sono anche chiamate "linee di trascinamento a piedi".  dragline escavatore èun'attrezzatura pesanteUsatonell'ingegneria civileenell'estrazione di superficie. The dragline si dividono in due grandi categorie: que basate su gru di sollevamento standard e le unità pesano che devono essere costruite in loco. La maggior parte delle gru cingolate, con un tamburo dell'argano aggiuntivo nella parte anteriore, può essere utilizzato come una linea di traino. Queste unità (come altre gru) sono smontate per essere smontate e trasportate su strada su rimorchi a pianale. La linea di trascinamento utilizzatanell'ingegneria civilesono quasi sempre di questo tipo di gru più piccolo.Questi sono utilizzati per la costruzionedi strade,porti, stagni e canali di dragaggio e come piattaforme dibattipalo. Questi tipi sono costruiti da produttori di gru comeCintura di collegamentoeHyster. Il tipo molto più grande che viene costruito in loco è comunemente usato nelle operazioni diestrazionedi superficie per rimuoverlosovraccarico sopra il carbon e , più recentemente, per l' estrazione di sabbie bituminose . I più grandi dragline pesi sono tra le più grandi macchine mobili terrestri mai costruiti. Il più piccolo e comune del tipo pesa pesa circa 8.000 tonnellate mentre il più grande costruito pesava circa 13.000 tonnellate. Un sistema di ribaltamento dragline è costituito da una grande benna ribaltabile con un braccio (una grande struttura a traliccio ) con funi metalliche . La bena viene manovrata per mezzo di una serie di funi e catene. La fune di sollevamento, azionata da grandi motori diesel o elettrici , sostiene la benna e il gruppo dell'attacco di sollevamento dal braccio. Il dragrope utilizzatore viene per disegnare l'intero secchio orizzontale. Mediate un'abile manovra del paranco e delle funi da traino, la benna viene controllata per varie operazioni. Di seguito è mostrato uno schema di un grande sistema di benne dragline. Contenuto 1 storia 2 Operazione 3 Dragline nell'estrazione mineraria 4 Limiti 5 esempi significativi Progressi tecnologici 6.1 Automazione 6.2 Software di simulazione 6.3 DDU 7 Vedi canna 8 turni 9 Collegamenti esterni Storia Il dragline fu inventato nel 1904 da John W. Page (come partner della ditta Page & Schnable Contracting) per lo scavo del Canale di Chicago. Nel 1912 Page si rese conto che builder dragline era più redditizio che contrattare, così fondò la Page Engineering Company per builder dragline. Pagina costruì la sua prima rudimentale fune da passeggio nel 1923. Queste gambe utilizzavano cremagliere e gionni sur un telaio separato che sollevava la gru. Il corpo è stato poi tirato in avanti da una catena su una rulliera e poi riabbassato. [1]Pagina ha sviluppato i primi motori diesel esclusivamente per applicazioni con dragline nel 1924. della benna senza archetto design. Con il suo meccanismo di deambulazione molto indietro rispetto a quello del suo concorrente Monighan (vedi sotto), Page ha aggiornato il suo meccanismo a una trasmissione eccentrica nel 1935. Page ha ulteriormente aggiornato le sue linee di trascinamento con il 700 serie nel 1954. Il più grande dragline di Page era il Modello 757 consegnato alla miniera di Obed a Hinton, Alberta nel 1983.Presentava a binna da 75 yard su un braccio da 298 piedi e un peso operativo di 4.500 tonnellate. Nel 1988, Harnischfeger Corporation (P&H Mining Equipment) ha acquisito la Page Engineering Company. Harnischfeger Corporation è stata fondata come P&H Mining nel 1884 da Alonzo Pawling e Henry Harnischfeger. Nel 1914, P&H ha introdotto il primo dragline a benzina al mondo. Nel 1988 Page è stata rilevata da Harnischfeger che produce la gamma P&H di escavatori, cime di traino e gru. Il più grande dragline P&H è 9030C con un secchio da 160 piedi e un braccio a pinna da 425 piedi. Nel 1907, la Monighan's Machine Works di Chicago, se interessata, andò a produrre un treno superiore quando l'appaltatore locale John W. Page ordinò un computer per installare la macchina, per risolvere il problema per installazione. Nel 1908 Monighan cambiò nome in Monighan Machine Company. Nel 1913 un ingegnere monighano di nome Oscar Martinson inventò il primo meccanismo di deambulazione per una lenza da traino. [2] [3] [4] Il dispositivo, noto come Martinson Tractor, è stato installato su una linea di trascinamento Monighan, creando la prima linea di trascinamento a piedi. Ciò ha dato a Monighan un vantaggio significativo rispetto ad altre dragline e l'attività è fiorita.Il meccanismo a camme è stato ulteriormente migliorato nel 1925 eliminando le catène portacavi per le scarpe e passando a una ruota a camme scorre su un ovale track. Questo ha dato alla scarpa il corretto movimento ellittico. [5] [6] La prima dragline che utilizzava il nuovo meccanismo fu la 3-W disponibile nel 1926. Queste macchine erano così popolari che il nome Monighan divenne un fini generico per dragline. All'inizio degli anni '30, Bucyrus-Erie inizia ad acquistare azioni Monighan. Bucyrus acquistò una quota di maggioranza e la società mista divenne nota come Bucyrus-Monighan fino alla fusione formale nel 1946. La pala meccanica nel Regno Unito fu utilizzata nella cava di ferro di Wellingborough nel 1940.[7] Ransomes & Rapier è stata fondata nel 1869 da quattro ingegneri per costruire attrezzature ferroviarie e altre operepesti. Nel 1914 iniziarono a costruire due piccole pale a vapore su richiesta del cliente. Il sistema costruito di folla a fune che hanno per questo è stato brevettato [8] e poi vendto a Bucyrus. Dopo la prima guerra mondiale la domanda di escavatori aumentò e nel 1924 stipularono un accordo per la costruzione di dragline Marion con una capacità da 1 a 8 metri cubic. Nel 1927 costruirono modelli Type-7 da 1 iarda e Type-460 da 1.5 iarde. L'accordo per la costruzione di macchine Marion terminò nel 1936.Nel 1958 la divisione Ramsomes & Rapier fu venduta a Newton, Chambers & Co. Ltd a Sheffield, che fu combinata con la divisione NCK Crane & Excavator. È diventato NCK-Rapier. La divisione dragline a piedi di NCK-Rapier è stata acquisita da Bucyrus nel 1988.     The Marion Power Shovel Company (fondata nel 1880) costruì la sua prima fune mobile con un semplice meccanismo a manovella nel 1939. La sua fune più grande era la 8950 vendta alla Amax Coal Company nel 1973. Presentava una binna da 150 iarde cubi su un braccio da 310 piedi e pesava 7.300 tonnellate. Marion è stata acquisita da Bucyrus nel 1997. Bucyrus Foundry and Manufacturing Company entrò nel mercato dei dragline nel 1910 con l'acquisto dei diritti di produzione dell'escavatore a dragline Heyworth-Newman. Il loro dragline "Class 14" fu introdotto nel 1911 come il primo dragline montato su cingolato. Nel 1912 Bucyrus contribuì a fare da pioneer nell'uso dell'elettricità come fonte di energia per le grand pale da scavo e le funi da traino utilizzate nelle miniere. Un'azienda italiana, Fiorentini, produsse dragline dal 1919 su licenza di Bucyrus. Dopo la fusione con Monighan nel 1946, Bucyrus produsse una macchina più lentamente utilizzando il meccanismo mobile di Monighan, come il 650-B da 800 tonnellate che utilizzava una binna da 15 iarde.Il più grande dragline di Bucyrus era Big Muskie, costruito dalla Ohio Coal Company nel 1969. Questa macchina presentava una benna di 220 libbre su un braccio di 450 piedi e pesava 14.500 tonnellate.La stessa Bucyrus è stata acquisita dal produttore di attrezzature pesa et motori diesel Caterpillar nel 2011. Il grande dragline di Caterpillar è 8750 con una binna da 169 yard, un braccio da 435 piedi e 8.350 tonllate di peso. Il mercato dei dragline si ridurrà rapidamente dopo il boom degli anni '60 e '70 che portò a più fusioni. L'acquisizione da parte di P&H di Page nel 1988, insieme all'acquisizione di Ransomes & Rapier da parte di Bucyrus nel 1988 e di Marion nel 1997, ha più che dimezzato il numero di fornitori globali di lenze addestrate pesa. Oggi, P&H e Caterpillar sono gli unici produttori rimasti di grandi dragline. Altri produttori Heavy Engineering Corporation Limited è stata la prima azienda in India a produrre una mobile fune con una capacità della binna di 31 iarde. HEC costruisce un secchio di 44 yarde. Per fare un confronto, questo sarebbe paragonabile alla serie Small Draglines 8000 di Caterpillar con una binna da 42 yard. HEC ha fornito quindici dragline all'industria mineraria indiana.  Operazione Scavatore a traino. In un tipico ciclo di scavo, la bena viene posizionata sopra il materiale da scavare. La benna viene quindi abbassata e la fune viene quindi tirata in modo che la benna venga trascinata lungo la superficie del materiale. Il secchio viene quindi sollevato utilizzando il cavo di sollevamento. Viene quindi eseguita un'operazione di ribaltamento per spostare la benna nel punto in cui il materiale deve essere scaricato. La fune viene quindi rilasciata, facendo ribaltare e svuotare il secchio. Questa è chiamata operazione di dump. Sulle cime di traino di tipo gru, la benna può anche essere "lanciata" arrotolando fino al braccio e quindi rilasciando una frizione sul cavo di trascinamento. Questo farebbe quindi oscillare il secchio come un pendolo. Una volta che la benna ha superato la verticale, il cavo di sollevamento è stato rilasciato, lanciando così la benna. Su cime di traino più piccole, un operatore esperto potrebbe far atterrare la benna a circa metà della lunghezza del braccio più lontano che se fosse appena stata lasciata cadere. Su dragline più grandi, questa non è una pratica comune. Le dragline hanno sequenze di taglio diverse. Il primo è il metodo di colata laterale con i banchi sfalsati; ciò comporta il lancio laterale del sovraccarico sul materiale sabbiato per creare una panca. Lui secondo è un passaggio chiave. Questo passaggio taglia una chiave ai piedi del nuovo muro alto e sposta anche la panchina ulteriormente verso il muro basso. Potrebbe anche richiedere un passaggio di taglio se il muro è a blocchi. Un passaggio di taglio prevede che il secchio venga lasciato cadere su un muro alto e inclinato per scalare la superficie. La sequenza succede è l'operazione più slowa, i blocchi passano.Tuttavia, questo passaggio sposta la maggior parte del materiale.Ciò comporta l'uso della chiave per accedere al fondo del materiale per sollevarlo fino a quando non si libera o a un livello elevato del banco. Versione finale,[9] Dragline nell'estrazione mineraria Dragline alla miniera di carbone di Curragh Un grande sistema di dragline utilizzato nell'industria mineraria di superficie costa circa 50-100 milioni di dollari. Una benna tipica ha un volume che va da 40 a 80 iarde cubi (da 30 a 60 metri cubi), sebbene benne estremamente grandi abbiano raggiunto 168 metri cubi (5.900 piedi cubi). [10] La lunghezza del braccio varia da 45 a 100 metri (da 148 a 328 piedi). In un unico ciclo può movimentare fino a 450 tonnellate di materiale. La maggior parte dei minerari dragline non è alimentata a gasolio come la maggior parte delle altre minerarie apparecchiature. Il loro consumo energetico dell'ordine di diversi megawatt è così grande [ quantificare ] che hanno una connessione diretta alla rete ad alta tensione a tensione compresa tra 6.6 e 22 kV. A tipico dragline [ sono necessarie ulteriori richieste ] che pesa da 4.000 a 6.000 tonnellate, con una binna da 55 metri cubi, può consumare fino a 6 megawatt pendante le normali operazioni di scavo. Per questo molte storie (forse apocrife) [necessario esempio ]è stato detto degli effetti che causano i blackout delle dragline minerarie. Ad esempio, c'è una lunga storia [ secondo chi? ] che, negli anni '70, se i sette dragline della miniera di Peak Downs (una miniera di carbon BHP molto grande nel central Queensland, in Australia) girassero simultaneamente, anneerebbero tutto il Queensland setentrionale. Tuttavia, anche adesso, [ quando? ] se sono stati interrotti, vengono sempre riavviati uno alla volta a causa degli enormi requisiti di alimentazione dell'avvio. [ citazione necessaria ] Animazione dragline "Walking" su brevetto di Martinson del 1926 In tutti i cavi di trascinamento quello più piccoli, tranne il movimento si ottiene "camminando" piedi usando o pontoni, poiché i cingoli esercitano troppa pressione sul terreno e grandi difficoltà sotto l'immenso peso del cavo di trascinamento. La velocità massima è di pochi metri al minuto al massimo, [11] perché i piedi devono essere riposizionati ad ogni passo. [12] Se si percorrono distanze medie (circa 30-100 km), è possibile portare uno speciale trasportatore di dragline per trasportare la dragline. Al di là di questa distanza, di solito è necessario lo smantellamento.Posso trascinare la portata da miniera grazie alla loro possono lavorare su una vasta area da una posizione e non hanno bisogno di muoversi costantemente lungo la superficie come macchine più piccole. Limiti La lunghezza massima delle dragline sono l'altezza e la lunghezza del boma, che limita dove la può scaricare i rifiuti. Un'altra principale limitazione è la loro profondità di scavo, che è limitata dalla lunghezza del cavo che il dragline può utilizzare. Inerente alla loro costruzione, una dragline è il materiale di scavo più efficace al di sotto del livello della sua base. Sebbene un dragline scavare sopra se stesso, lo fa in modo inefficiente e non è adatto per caricare materiale accatastato (come una possa pala per cavi o una pala gommata). Nonostante i loro limiti e il costo del capitale estremamente elevato, i dragline rimangono popolari in molte miniere, grazie alla loro affidabilità e al costo estremamente basso di smaltimento dei rifiuti. Esempio notevole Il meccanismo di deambulazione su una dragline Bucyrus-Erie 1150 conservata nel Regno Unito La draga per l'estrazione del carbone nota come Big Muskie, di proprietà della Central Ohio Coal Company (una divisione di American Electric Power), era la più grande macchina movimento terra mobile al mondo, con un peso di quasi 13.000 tonnellate e quasi 22 piani. [13] Ha operato nella contea di Muskingum, nello stato americano dell'Ohio dal 1969 al 1991, e ha attinto la sua alimentazione da un alimentatore da 13.800 volt. È stato smantellato per $ 700.000 di metallo riciclato nel 1999. L'azienda britannica Ransomes & Rapier produceva alcuni grandi escavatori (1400-1800 tonnellate), i più grandi in Europa all'epoca (anni '60). La potenza proveniva da motori a combustione interna che azionavano generatori elettrici. Uno, chiamato SUNDEW , è stato utilizzato in una cava dal 1957 al 1974. Dopo che la sua vita attiva si è conclusa nel primo sito di Rutland, ha viaggiato per 13 miglia verso una nuova vita a Corby; la passeggiata è durata 9 settimane. Sundew è stata poi demolita da gennaio a giugno 1987. Anche le linee di treno più piccole erano utilizzate prima cheossero utilizzati gli escavatori idraulici. Le piccole macchine erano di un azionamento meccanico con frizioni. Aziende come Ruston e Bucyrus realizzarono modelli come l'RB10 che erano popolari per piccoli lavori di costruzione e lavori di drenaggio. Molti di questi possono ancora essere visti nelle malaria inglesi del Cambridgeshire, Lincolnshire et parti del Norfolk.Ruston's è un'azienda associata anche ai motori di pompaggio del drenaggio. I sistemi di azionamento elettrico sono stati utilizzati solo su macchine minerarie più grandi, la maggior parte delle moderne macchine utilizza l'azionamento diesel-idraulico, Progressi tecnologici La dragline, una differenza della maggior parte delle apparecchiature nel movimento terra, sono rimaste relativamente invariate nella progettazione e nei sistemi di controllo per quasi 100 anni. Negli ultimi anni si sono verificati alcuni progressi nei sistemi e nelle metodologie dragline. Automatizzare I ricercatori del CSIRO in Australia hanno un progetto di ricerca a lungo finito [14] sull'automazione del dragline. I miei team di automazione presso QCAT, una divisione di CSIRO; sviluppa tecnologie di automazione dal 1994. I sistemi automatizzati includono il controllo automatico della velocità e la mappatura digitale del terreno. Le soluzioni di lavoro per il controllo della velocità di rotazione della linea di trascinamento di prova su un Tarong BE1370. [15] software di simulazione Poached the dragline sono in genere grandi, complicate e molto costose, la formation di nuovi operatori può essere un processo complicato. Allo stesso modo in cui i simulatore di volo sono stati sviluppati per addestrare i piloti, è stato sviluppato un software di simulazione mineraria per aiutare i nuovi operatori a imparare a controllare la macchina. UDD UDD sta per Universal-Dig-Dump. Questo è il primo fondamentale cambiamento alle lenze a traino in quasi un secolo dall'invenzione del "titolo miracoloso". Invece di utilizzare due funi (la fune di sollevamento e la fune di trascinamento) per manipolare la benna, una macchina UDD utilizza quattro funi, due argani e due traini. Ciò consente all'operatore della draga di avere una maggiore selettività su quando raccogliere la benna e come svuotarla. La macchina UDD ha generalmente un prodotto con un maggiore rispetto di una linea di trascinamento standard, ma spesso ha un maggior problema meccanico. All'interno dell'industria mineraria, c'è ancora molto sul fatto che i miglioramenti dell'UDD valgano i loro costi. Guarda canna Escavatore a tazze - mineraria alternativa Escavatore: classe generica di macchine di cui le dragline sono una sottoclasse Pala meccanica - tipo di macchina da miniera (chiamata reed pala frontale) Pala a vapore: il primo tipo di escavatore da miniera   | |

|   | | el magutt

Messaggi : 13719

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Re: escavatore dragline Titolo: Re: escavatore dragline  Sab Mag 28, 2022 11:25 am Sab Mag 28, 2022 11:25 am | |

| Escavatore dragline - escavatore a benna singola , il cui utensile da taglio è un dragline sospeso su due funi - sollevamento e traino. I loro vantaggi includono un'elevata capacità e portata di taglio, nonché la capacità di lavorare sott'acqua; tuttavia, consumano grandi quantità di energia e hanno una bassa efficienza in collaborazione con i mezzi di trasporto. Nel caso di grandi cime a traino, c'è anche un problema di trasporto e di funzionamento problematico: la riparazione di un difetto minore richiede l'uso di una gru .

Applicazione

Questi escavatori tagliano le rocce incoerenti, come sabbia , ghiaia o argilla , o rocce compatte, dopo essere state spazzate via. Fanno una copertura con uno spessore fino a 40 m (il più grande, Big Muskie e Big Bear, anche fino a 60 m). Gli escavatori più piccoli di questo tipo sono utilizzati nelle costruzioni e nei lavori stradali .

Il primo escavatore dragline fu brevettato nel 1880 da Ralph R. Osgood dagli Stati Uniti [1] . Nel 1904 John W. Page introdusse miglioramenti al raschietto e al sartiame di un escavatore dragline, ottenendo un brevetto [2] . Nel 1913 , la Moningham Machine Company [3] sviluppò un meccanismo di deambulazione e lo montò sul modello 1-T. Nel 1969 fu costruito il più grande escavatore di questo tipo al mondo, il Big Muskie , con una capacità di raschiamento di 168 m³. Attualmente, macchine di grandi dimensioni di questo tipo sono prodotte da P&H e Bucyrus-Erie .

Costruzione

Il raschietto è l'utensile da taglio . È attaccato a due corde: tirare e sollevare. I meccanismi di lavoro dell'escavatore sono il meccanismo di sollevamento e abbassamento del raschietto e il meccanismo di trazione del raschietto. I meccanismi di manovra sono il meccanismo di sollevamento e abbassamento del braccio (meccanismo fune - puleggia ), il meccanismo di rotazione del corpo e il meccanismo di guida o di camminata. Le cime di traino più piccole sono generalmente dotate di un carrello cingolato e quelle più grandi di un carrello mobile . Nel 2003 , P&H ha introdotto sul mercato un nuovo sistema di rigging, il cosiddettoP&H Universal Dragline System , in cui il raschietto è sospeso su due funi di lavoro separate. Fornisce tempi ciclo dell'escavatore più brevi, minor peso del sartiame e migliore produttività.

Il taglio viene eseguito con un tipo di taglio chiamato piallatura: il raschietto, dopo aver allentato la fune di sollevamento sotto l'influenza del proprio peso, affonda nel terreno, sul quale viene tirato stringendo la fune di trazione. Un raschietto laterale viene utilizzato quando l'escavatore deve essere spostato dal lato della trincea durante il ricondizionamento dei fossi . La fune di traino viene quindi guidata attraverso una trave tubolare perpendicolare al braccio. Questo escavatore lavora con strati orizzontali o inclinati, sia in posizione suborizzontale che sopra orizzontale.

Trasporto

La massima efficienza degli escavatori dragline si ottiene lavorando con il metodo non di trasporto: il materiale scavato viene indirizzato alla discarica finale o temporanea per mezzo di un escavatore, che è anche uno strumento di ribaltamento .

Un metodo semplice : con un trasferimento una tantum del materiale scavato, l'escavatore scava e sposta il carico di copertura sui livelli di lavoro del minerale utile

Metodo complesso : con trasferimento secondario del bottino

Questi escavatori possono anche collaborare con mezzi di trasporto continuo, come nastri trasportatori e condutture , o trasporto ciclico, ad esempio auto fuoristrada.

Equipaggiamento aggiuntivo

Il battipalo , la benna e il battipalo possono essere utilizzati anche con un escavatore dragline .

| |

|   | | el magutt

Messaggi : 13719

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Re: escavatore dragline Titolo: Re: escavatore dragline  Sab Mag 28, 2022 11:29 am Sab Mag 28, 2022 11:29 am | |

| Le principali caratteristiche e caratteristiche La linea di trascinamento viene spostata da una mossa che cammina to con posa della roccia nello spazio sviluppato oa bordo della cava, per caricare le mine. massa nei veicoli. D. si muove tramite impianto idraulico. La scelta a suo favore è stata fatta per via del minor peso e della possibilità di modificare la lunghezza del gradino della macchina, che ha contribuito a ridurre il carico sulla struttura e ad aumentare la vita utile. L'idea di realizzare un dipinto appartiene a Leonardo da Vinci ( XVI secolo ), e il primo dipinto fu realizzato nel 1884 negli Stati Uniti . In URSS, la prima auto di questo tipo apparve nel 1946 (3,5 / 36ESh). Varietà e direzioni di sviluppo Dragline D. differiscono per capacità della benna, lunghezza del braccio, design e metodo di sospensione al montante, tipo di dispositivo di scorrimento, struttura della trasmissione ch. meccanismi e la loro posizione sul giradischi. Osn. Aree di sviluppo della freccia: aumento della lunghezza del boma a 115-125 m, utilizzo di leghe di alluminio nella costruzione delle frecce per ridurre i costi di produzione e aumentare l'affidabilità della struttura. Modelli domestici di base Esistono sei modelli base di D. In Ucraina , D. è prodotto presso l'impianto di costruzione di macchine di Novokramatorsk ( NKMZ ). Caratteristiche tecniche della produzione nazionale NKMZ: Nome della macchina 6.5 / 45ES 11 / 70ESH 14 / 50ESH 15 / 80ESH 20 / 65ESH 10 / 100ESH Volume del secchio, m 3 6.5 11 14 15 20 10 Lunghezza del braccio, m 45 70 50 80 65 100 Durata del ciclo operativo, p 39 52,5 - 59 39 - 45 58 52 60 Produttività, m 3 / h 600 754 1292 930 1385 600 Peso macchina, t 278 623 615 1160 1070 1200 Tutti i veicoli NKMZ sono dotati di una corsa eccentrica ambulante, che garantisce un'elevata manovrabilità e passabilità delle macchine. Un altro nome per D. è un escavatore ambulante ( inglese walking dragline ). Fatti interessanti Il più grande modello di D. al mondo: l'escavatore ambulante 4250-W "Big Masks" della ditta Bucyrus-Erie (capacità della benna - 168 m 3 , peso di D. - 12 mila tonnellate, produttività ai lavori di apertura - 27-30 milioni di m 3 D. ha lavorato in una cava di carbone in Ohio , USA . Il più grande D. nell'URSS e nello spazio post-sovietico - 100 / 100ESh, che ha lavorato in Russia (angolo Nazarov. Sezione, basso Kansk-Achinsk.       | |

|   | | el magutt

Messaggi : 13719

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Re: escavatore dragline Titolo: Re: escavatore dragline  Sab Mag 28, 2022 11:33 am Sab Mag 28, 2022 11:33 am | |

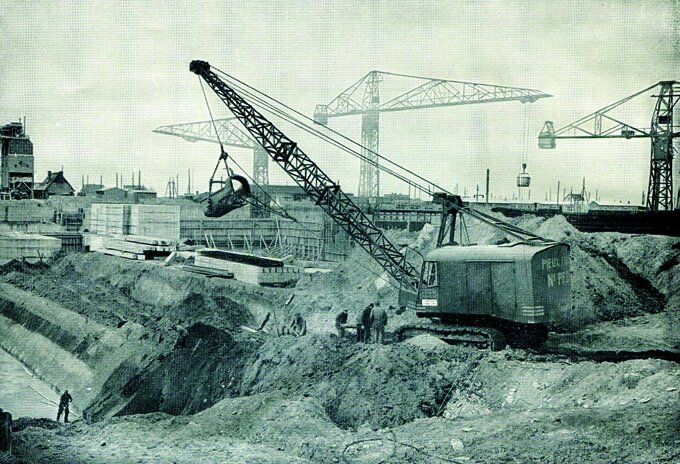

|  Il dragline viene utilizzato principalmente nei lavori di sterro, stripping, ingegneria civile e estrazione di superficie. Questa macchina è anche chiamata escavatore dragline. Agisce raschiando il terreno. Le dragline sono spesso posizionate su rocce di scarto. Possono lavorare sopra e sotto il livello della loro base di supporto e lavorare su un terreno relativamente instabile. Il loro raggio d'azione (scavo e scarico) è maggiore di quello di altri escavatori a tazze. Tuttavia, la sua portata è limitata dalla lunghezza del braccio, che può arrivare fino a 100 m. La dragline fa perno su un asse centrale e può quindi depositare terreno ad una distanza equivalente alla lunghezza del suo boma. Queste caratteristiche li rendono altamente adattabili ed economici da usare. Primo piano su… Lima 75C  Questa linea di traino, lanciata nel 1970, ha avuto molto successo con gli appaltatori di ingegneria civile belgi. Era disponibile in tre versioni: gru, dragline e rampino. La capacità della benna varia da 1.330 litri a 1.900 litri a seconda del braccio utilizzato. Il 75C è dotato di cingoli estensibili idraulicamente. Ciò consente di ottenere una migliore fondazione aumentando la carreggiata da 3,53 m a 4,07 m. I binari sono disponibili con larghezza 750, 900 o 950 mm. Da notare anche tutti i comandi pneumatici, nonché le superfici di frizione e frenante notevolmente maggiorate. Il braccio è del tipo ultraleggero grazie ad un design tubolare in acciaio T1 da 7.000 kg/cm2. Il dragline 75C è offerto con una scelta di motori (GM, Cummins, CAT) e con un convertitore di coppia a stadio singolo o triplo. È dotato di una nuova cabina panoramica sigillata e confortevole. Caratteristiche principali: Motore: diesel GM 6 cilindri con potenza 160CV, peso in ordine: 54t, profondità di scavo con un braccio di 21 m a 45°: 12 m, velocità di rotazione al minuto: 3,8, velocità di traslazione: 1,3 km/ h. In opzione, la macchina può ricevere estensioni di bracci con avambraccio rispettivamente di 3m e 6m. BLH Europe aveva strutture a Marchienne -au -Pont, in Belgio. la macchina può ricevere estensioni di aste con avambraccio rispettivamente di 3m e 6m. BLH Europe aveva strutture a Marchienne -au -Pont, in Belgio. la macchina può ricevere estensioni di aste con avambraccio rispettivamente di 3m e 6m. BLH Europe aveva strutture a Marchienne -au -Pont, in Belgio. P&H 225A  Questo dragline da 225A ha una capacità di sollevamento di 18 t a 3 m di sbraccio. Il suo sottocarro tipo trattore consente spostamenti più facili e richiede meno manutenzione. Da notare anche: il tensionamento automatico della catena tramite molle di compensazione, i suoi comandi idraulici a bassa pressione che eliminano almeno 180 punti di usura nonché il suo argano a triplo braccio di sicurezza e il suo braccio tubolare. Da notare anche l'ottima protezione contro l'usura: tutti i suoi pignoni sono in carter a bagno d'olio, una benna da 700 litri e una lunghezza del braccio di 18,21 m. Data di commercializzazione in Belgio: 1963. Oggi P&H fa parte del Gruppo Terex Cranes Liebherr HS840  Proposta nel 1984 ,questo dragline cingolato è stato costruito a Nenzing, in Germania. Era alimentato da un motore diesel Mercedes-Benz a 8 cilindri con una potenza di 254 CV. Inoltre, era dotato di cingoli estensibili idraulicamente. I suoi comandi sono del tipo "elettrico assistito elettronicamente" e tutti i suoi movimenti sono effettuati da una pompa a portata variabile. Il suo braccio a telaio tubolare era disponibile in due lunghezze; 11 e 14 m a cui potremmo aggiungere estensioni di 12, 15, 18 m, 21, 24 e 27 m. Pertanto, con un braccio di 21 m per esempio e un contrappeso di 12,2 t, il suo raggio di scarico era di 16,8 m. La sua capacità di carico massima in tonnellate non poteva superare il 75% del suo carico di ribaltamento. I binari sono disponibili nelle larghezze 700, 800, 900 e 1000 mm. Questo modello era disponibile anche come gru di sollevamento e gru a pinza. Caratteristiche essenziali: Peso in ordine di marcia con pattini da 700 mm: 50,3 t, velocità di traslazione: 2,2 km/h, capacità della benna: +-2,5 m3, verricello: 11 ton di trazione, diametro del cavo: 24 mm, diametro dell'albero: tamburo: 475 mm, velocità del filo nel primo strato all'uncinetto: 0-80 m/min. Dimensioni di trasporto: lunghezza: 11,10 m, larghezza: 3 m, altezza: 3,4 m. Boom BM40  uesto costruttore belga noto come "Travaux Métalliques de Boom (Boomsche Metaalwerken nv)" ha avuto i suoi giorni di gloria negli anni '50 e '60. Aveva attrezzature "Boom" nella loro flotta, che sono state trovate anche in cave come Ciments Portland Belge ad Harmignies, per esempio. All'inizio degli anni '50, la sua offerta comprendeva cinque modelli di escavatori meccanici universali, tra cui il BM40 (vedi foto). Il produttore offriva escavatori con motori elettrici e diesel, escavatori speciali controllati da tre motori elettrici per terreni extra duri, gru cingolate diesel e gru su rotaia ed escavatori multibenna in grado di scavare fino a 30 m di profondità. Questi escavatori meccanici universali erano convertibili in una gru a pinza, una linea di traino, una gru a gancio, un escavatore a tumulo e una versione retrò. La foto della dragline BM40 che illustra questa didascalia è stata scattata nel cantiere della nuova chiusa di Baudouin nel porto di Anversa. Era il 1951. La gamma era composta da una decina di modelli, tra cui il BM100 a vapore dotato di una benna da 2 m3. Menck M60  Questo produttore tedesco è stato fondato nel 1868 da Adolf Menck e Dietrich Hambrock ad Altona Amburgo. Nel 1888 nasce la prima pala a vapore e nel 1901 viene introdotto il primo escavatore al mondo con benna. Alla fine degli anni '30, il costruttore sviluppò il primo raschietto cingolato, il bulldozer Menck, in grado di lavorare sott'acqua fino a 1,80 m di profondità. Pochi anni dopo, venne lanciata sul mercato una nuova gamma di escavatori universali. Questi sono i modelli M152, M75, M90 e M60. La M60 sarà prodotta dal 1954 al 1972 in 720 esemplari. Caratteristiche principali: Peso in ordine di marcia: 20 t, con braccio corto: 15,4 t, motore Deutz 4 cilindri da 60 HP, capacità benna: 0,650 l, larghezza benna: da 810 mm a 976 mm, lunghezza braccio: 12 m, gradi di inclinazione del jib: 25°, 40° e 42°, lunghezza del braccio dall'asse della macchina: 10,60 m, altezza massima del braccio sollevato: 11,30 m, profondità massima di scavo: 6,80 m, sbraccio: da 14,20 m a 18,20 m, contrappeso: 3,6 t. Fu offerto anche l'M60 come pala frontale. La distribuzione è stata assicurata in Belgio dalla società Somacol di Bruxelles. Successivamente Menck sarà importato direttamente da un ufficio di rappresentanza situato in rue Faider a Bruxelles. Atelfond  Ecco un altro produttore belga di gru ed escavatori meccanici universali su ruote e cingolati che hanno avuto successo negli anni '50 e '60. Erano disponibili in versione dragline, escavatore a tumulo, gru a pinza e sollevamento. Tutto ebbe inizio nel 1930 a Turnhout in una fonderia con la produzione di caldaie a vapore. Subito dopo la fine della seconda guerra mondiale iniziò la costruzione di gru e pale per cavi. Il produttore offriva macchine cingolate, su ruote e montate su camion. La prima gru è stata prodotta dall'olandese Hovers a Tiburg (Olanda), azionista di Atelfond. Il più piccolo era il 28/B/R del peso di 10 t e il più grande il 125R del peso di 36 t. | |

|   | | Contenuto sponsorizzato

|  Titolo: Re: escavatore dragline Titolo: Re: escavatore dragline  | |

| |

|   | | | | escavatore dragline |  |

|

Argomenti simili |  |

|

| | Permessi in questa sezione del forum: | Non puoi rispondere agli argomenti in questo forum.

| |

| |

| |