|

| | Che cos'è la saldatura TIG (GTAW) e come funziona |  |

| | | Autore | Messaggio |

|---|

el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Che cos'è la saldatura TIG (GTAW) e come funziona Titolo: Che cos'è la saldatura TIG (GTAW) e come funziona  Gio Dic 29, 2022 7:08 pm Gio Dic 29, 2022 7:08 pm | |

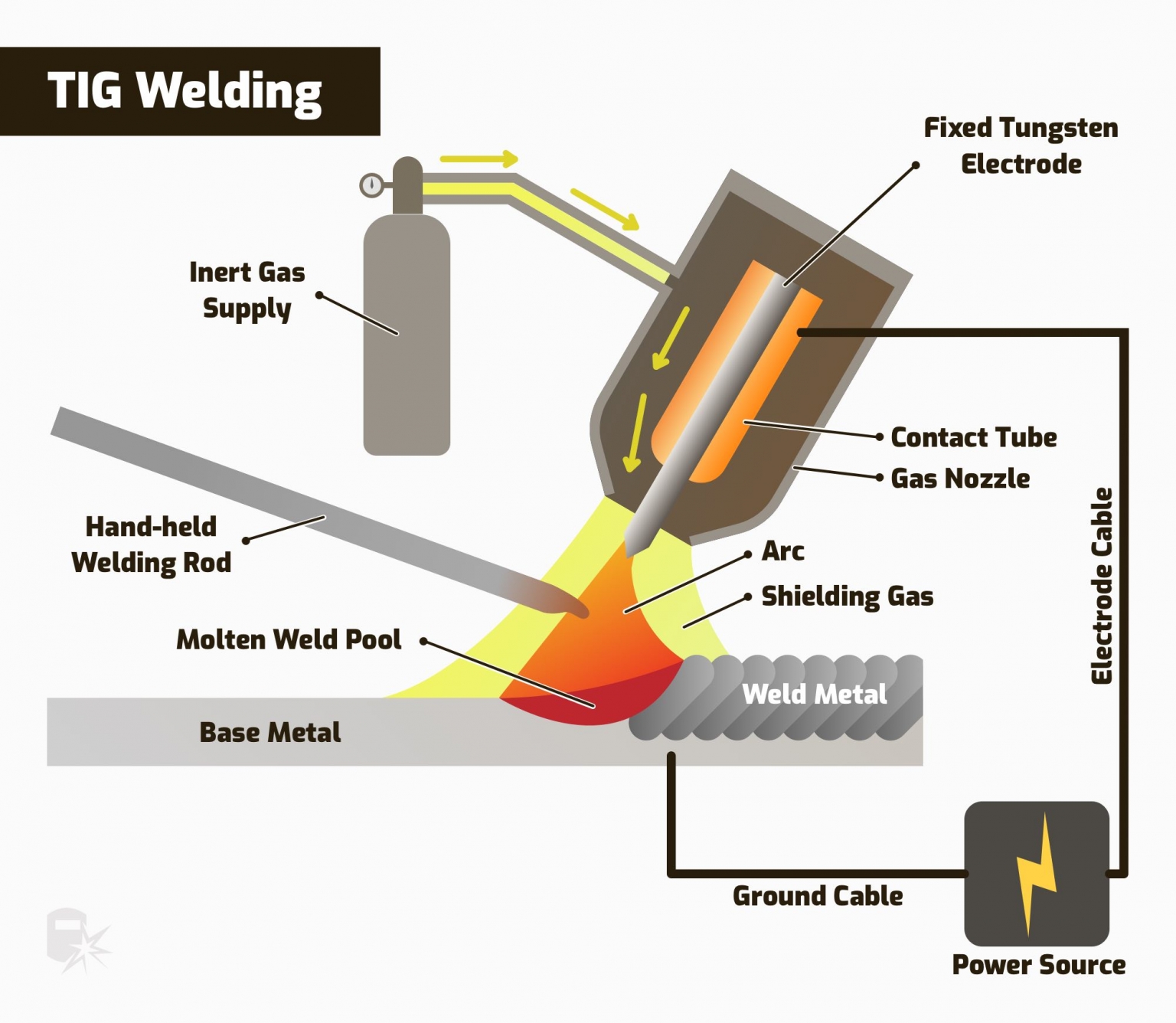

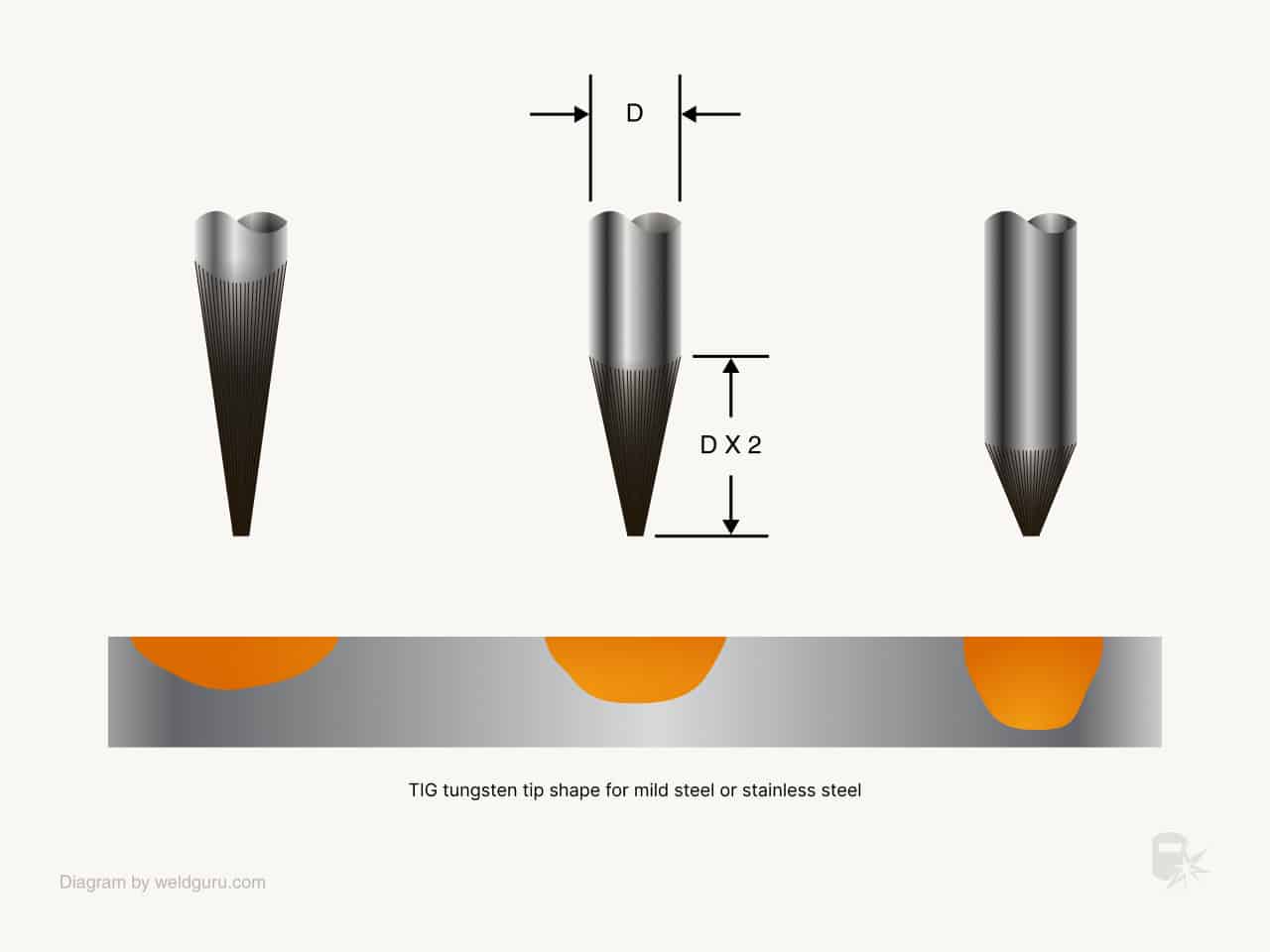

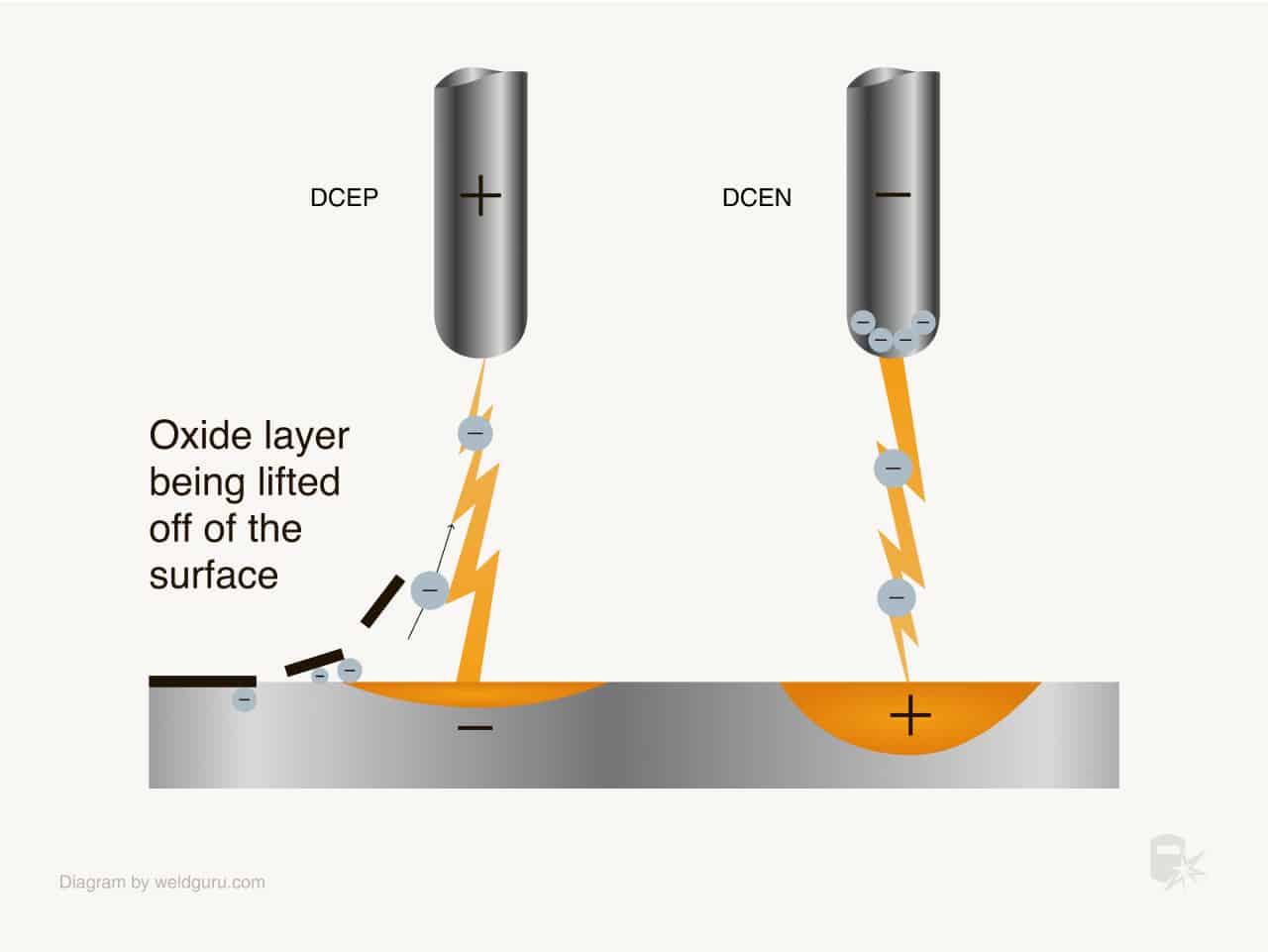

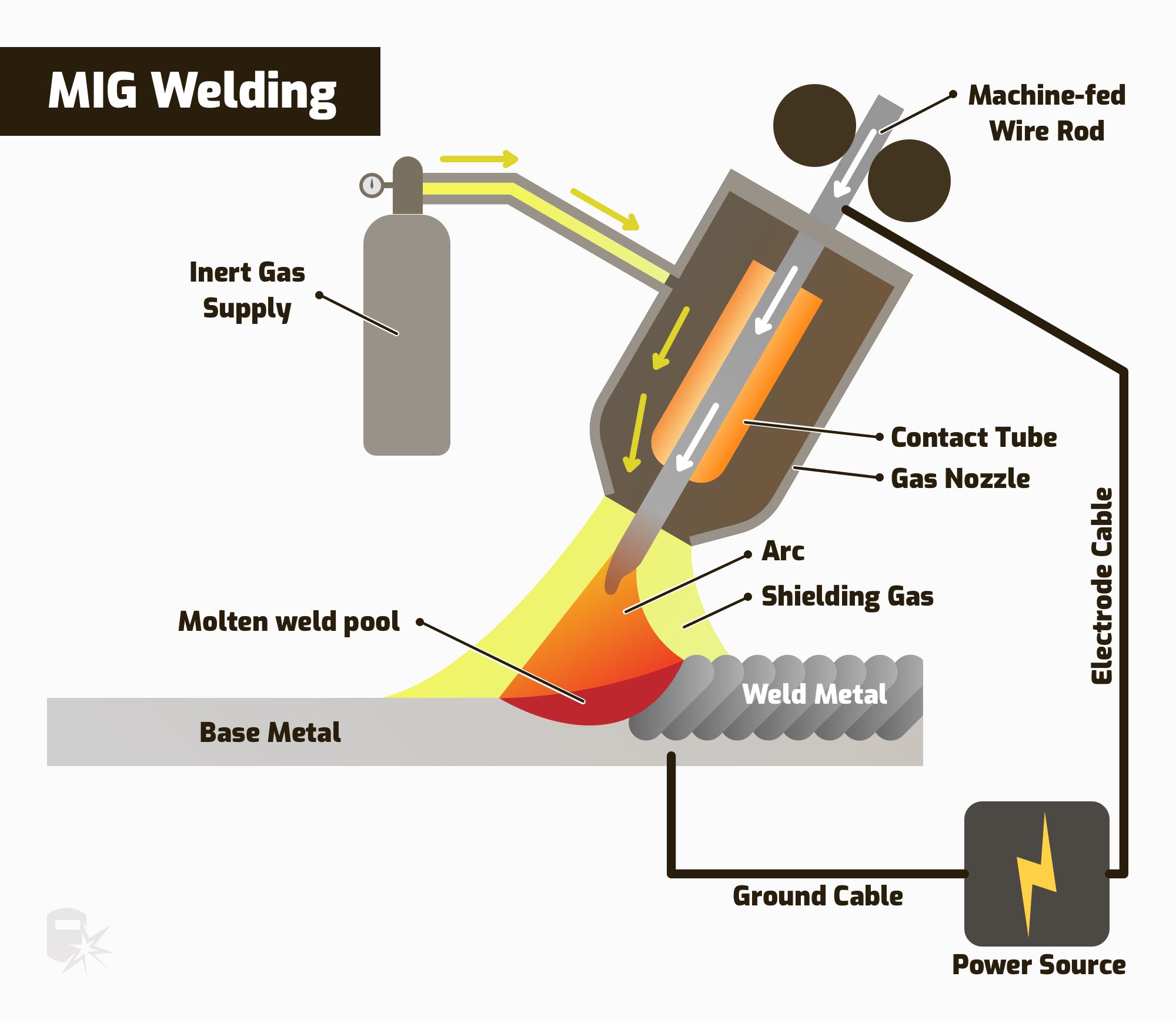

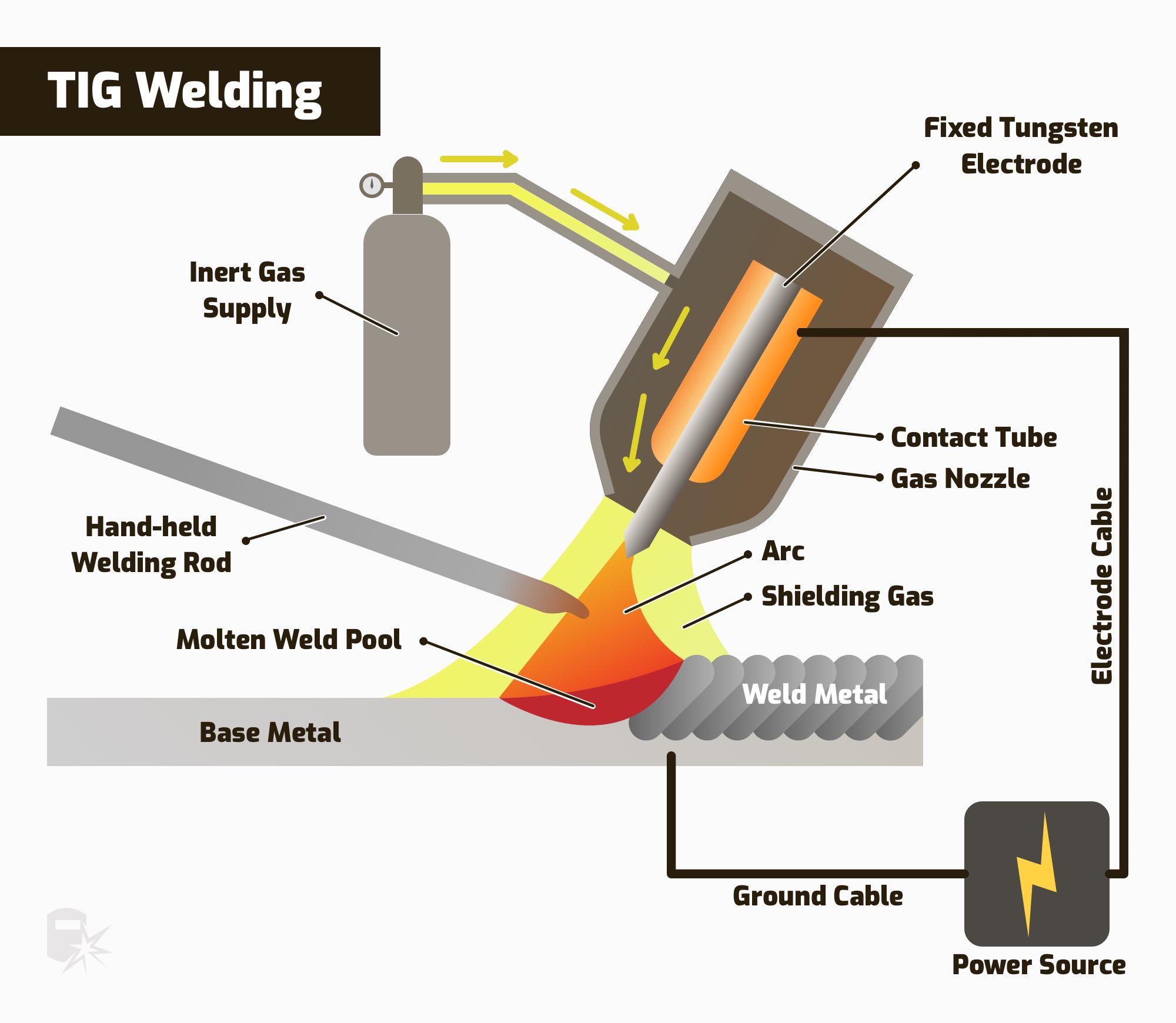

| Che cos'è la saldatura TIG (GTAW) e come funziona Il processo di saldatura TIG è un metodo di saldatura ad arco altamente sofisticato, preciso e versatile che unisce quasi tutti i metalli. In altre parole, la saldatura TIG è incredibile. Ma è anche molto impegnativo. Questo articolo ti insegnerà cos'è la saldatura TIG, come funziona, le sue applicazioni e come iniziare. Inoltre, lo confronteremo con la saldatura MIG, discuteremo le carriere della saldatura TIG e condivideremo pro e contro cruciali di questo processo di saldatura.  Cos'è La Saldatura TIG? TIG, o gas inerte di tungsteno, utilizza un elettrodo di tungsteno non consumabile per creare un arco e unire il metallo. Richiede l'uso di gas di protezione, più comunemente argon puro o argon miscelato con elio. Questo processo di saldatura utilizza corrente continua ("DC") e corrente alternata ("AC") a seconda del metallo da unire.  L'American Welding Society ("AWS") classifica la saldatura TIG come "saldatura ad arco di tungsteno a gas", ma l'abbreviazione "GTAW" è comunemente usata. Inizialmente, il processo era chiamato "heliarc", ma quel termine compare raramente al giorno d'oggi. Puoi leggere di più sulla saldatura Heliarc qui . Gli aspetti unici della saldatura TIG sono l'assenza di contatto fisico tra l'elettrodo e i pezzi metallici e il fatto che l'elettrodo non si consuma durante il processo. Di conseguenza, l'arco è stabile e pulito e produce saldature esteticamente gradevoli. Gli elettrodi utilizzati in altri processi di saldatura ad arco interagiscono fisicamente con il metallo e possono coinvolgere vari agenti fondenti, il che si traduce in schizzi e minore controllo sull'arco di saldatura. Come Funziona La Saldatura TIG? La saldatura TIG funziona fondendo il metallo di base con un arco elettrico formato tra l'elettrodo di tungsteno e il metallo messo a terra (la pinza chiude il circuito). Analizziamolo… Elettrodo Di Tungsteno Il metallo di tungsteno fonde a temperature molto più elevate (3422°C) rispetto a metalli come l'acciaio (1371-1540°C) e l'alluminio (660°C). Pertanto, l' elettrodo di tungsteno tollera facilmente il calore elevato in quanto dirige l'arco elettrico nel bagno di saldatura. Inoltre, man mano che il tungsteno diventa più caldo, l'emissione di elettroni migliora e crea un arco ancora più stabile e pulito. È possibile modellare l'arco di saldatura e la larghezza del cono affilando la punta dell'elettrodo di tungsteno fino a renderla appuntita. Questo metallo è facile da modellare e mantiene bene la configurazione desiderata. È possibile modificare l'apporto di calore e la concentrazione adattando la forma della punta in tungsteno, che è un aspetto estremamente vantaggioso della saldatura TIG.   Metallo D'apporto Il processo di saldatura TIG può unire metalli con o senza metallo d'apporto. L'arco di saldatura originato dall'elettrodo di tungsteno fonde i due metalli base e li fonde. Tuttavia, per ottenere giunzioni resistenti, di solito è necessario il metallo d'apporto. L'aggiunta di metallo d'apporto è uno degli aspetti difficili di GTAW. È necessario aggiungere il metallo d'apporto tamponando un filo d'apporto nel bagno di saldatura con una mano mentre si controlla la torcia TIG con l'altra.  Toccare il tungsteno con il metallo d'apporto contamina l'elettrodo, richiedendo di fermarsi e riaffilare la punta di tungsteno. Quindi, aggiungere il metallo d'apporto è complicato perché la punta in tungsteno e la punta del filo d'apporto devono essere vicine e muoversi nella stessa direzione senza toccarsi. Gas Di Protezione Come suggerisce il nome, il processo di saldatura "gas inerte di tungsteno" richiede l'utilizzo di un gas di protezione inerte per proteggere l'elettrodo di tungsteno e il metallo fuso dall'ossidazione. I gas inerti non reagiscono con i materiali utilizzati per saldare. Questa protezione è essenziale perché garantisce un ambiente pulito e stabile per l'arco e la pozzanghera di metallo fuso nel giunto. I due gas di protezione più comunemente usati per la saldatura TIG sono l'argon e l'elio. L'argon è quasi perfetto e svolge il lavoro nel 99% dei casi. Tuttavia, potresti incontrare attività in cui una miscela di elio e argon può migliorare la penetrazione. Sappi solo che sacrifica un po 'di stabilità dell'arco. Dove Viene Utilizzata La Saldatura TIG? La saldatura ad arco di tungsteno a gas viene generalmente utilizzata per saldature di precisione e giunzione di metalli esotici come acciaio inossidabile, alluminio, Chromoly, leghe di nichel e magnesio. Tuttavia, viene impiegato anche per la saldatura di normali acciai dolci se la qualità della giunzione deve essere assoluta. Altrimenti, la saldatura MIG è più adatta per l'acciaio dolce perché è più veloce e più facile. Il processo di saldatura TIG consente il controllo totale dell'apporto termico e dell'arco di saldatura. Le moderne fonti di alimentazione TIG supportano il TIG pulsato ed è possibile modificare il bilanciamento CA, la frequenza, le forme d'onda e l'uscita dell'amperaggio individuale per le porzioni DCEN e DCEP dell'AC. Inoltre, un pedale consente di moderare l'amperaggio in tempo reale durante la saldatura. È necessario un controllo preciso del calore per la saldatura professionale di pezzi sottili , in particolare con materiali esotici. Ad esempio, l'acciaio inossidabile trattiene il calore, portando alla precipitazione del carbonio che distrugge rapidamente la sua resistenza alla corrosione. Tuttavia, se si utilizza la saldatura TIG pulsata, è possibile controllare l'apporto di calore e realizzare saldature perfette dell'acciaio inossidabile. Saldatura Alluminio E Magnesio Alcuni materiali come l'alluminio o il magnesio possono essere saldati a TIG solo se si desidera ottenere la massima qualità di giunzione. Anche la saldatura MIG dell'alluminio funziona bene, ma le saldature AC TIG sono re. Questo perché il DCEP rimuove completamente gli ossidi superficiali mentre il DCEN consente loro di penetrare nel materiale. I generatori di saldatura MIG non possono fornire un controllo totale come i saldatori TIG. saldatura tig ac dcep The image shows how AC alternates between DCEP and DCEN and how DCEP breaks oxides while DCEN penetrates the metal.  Puoi personalizzare perfettamente l'arco per il tuo pezzo specifico in alluminio o magnesio utilizzando il bilanciamento CA e il controllo dell'ampiezza (modificando individualmente l'uscita dell'amperaggio DCEN e DCEP). Ciò richiede esperienza perché è necessario valutare l'entità degli ossidi superficiali e impostare il corretto bilanciamento CA e l'uscita dell'amperaggio per ciascuna polarità in modo che corrisponda alla situazione. Nessun altro processo di saldatura ad arco offre così tanto controllo. Aspetti Di Saldatura Infine, l'estetica gioca un ruolo significativo quando si decide quale processo di saldatura utilizzare. La saldatura a bastoncino e con filo animato non è un'opzione se si desidera saldature graziose. Mentre le saldature MIG possono avere un bell'aspetto, la saldatura TIG raggiunge i migliori risultati.      Immagina di utilizzare il processo di saldatura a bastoncino per realizzare il telaio di una bicicletta. Sarebbe un disastro e richiederebbe un'estesa pulizia post-saldatura. Ma, d'altra parte, un abile saldatore TIG può fare il famoso cordone "pila di dimes" che richiede poca o nessuna pulizia. Lo stesso vale per le riparazioni di carrozzerie, mobili per interni o qualsiasi altra cosa in cui l'estetica è essenziale. Il TIG È Diverso Dalla Saldatura MIG? La saldatura TIG è molto diversa dalla saldatura MIG perché il processo di saldatura MIG utilizza un elettrodo consumabile che funge anche da metallo d'apporto. A differenza del TIG, la saldatura MIG si basa su un trainafilo automatico che spinge il filo di metallo d'apporto nel bagno di fusione fuso. Ma anche questo filo di apporto è energizzato, proprio come l'elettrodo di tungsteno nella saldatura TIG. Il filo MIG viene spinto dal trainafilo, attraverso il conduttore e nella torcia della pistola MIG. Una volta che il filo tocca il metallo, si forma un arco che fonde il filo e il metallo di base. Quindi, a differenza del TIG, l'elettrodo diventa la parte del giunto e la saldatura senza metallo d'apporto è impossibile. La saldatura MIG crea anche schizzi perché l'arco si spegne e si riaccende ogni volta che il filo tocca il metallo. Ciò si verifica molte volte in un secondo durante un tipico trasferimento MIG in cortocircuito. Di conseguenza, la saldatura MIG non è intrinsecamente in grado di realizzare saldature esteticamente gradevoli come il processo di saldatura TIG. Tuttavia, poiché l'aggiunta del metallo d'apporto al bagno di saldatura è automatizzata, il processo di saldatura MIG è molto più facile da imparare. Inoltre, è possibile ottenere velocità di saldatura molto più elevate e migliorare la produttività rispetto alla saldatura TIG. Se puoi utilizzare il processo di saldatura MIG, fallo perché è più produttivo. Dovresti usare la saldatura TIG quando la qualità del giunto è fondamentale, quando si saldano materiali esotici o se l'estetica della saldatura è essenziale. Correlati : Saldatura TIG vs MIG - Principali differenze Di Cosa Ho Bisogno Per Saldare A TIG? L'attrezzatura per la saldatura TIG è più costosa dell'attrezzatura per saldatura MIG o stick. Esistono saldatrici TIG convenienti sul mercato, ma non offrono tutte le funzioni precedentemente discusse per il controllo dell'arco. L'attrezzatura necessaria per la saldatura TIG comprende: Saldatore TIG : il pezzo più costoso della configurazione. La saldatrice TIG deve supportare l'uscita AC TIG per saldare l'alluminio. Elettrodo di tungsteno: le barre di lantanio, cerio, torio e tungsteno puro sono le più comunemente utilizzate. Il tungsteno toriato è radioattivo, ma il lantanio è un sostituto eccellente e sicuro. Barre di riempimento : utilizzare ER70S-6 per acciaio dolce generico, ER308 per acciai inossidabili standard serie 200 e 300 ed ER4043 per la maggior parte delle applicazioni in alluminio. Serbatoio del gas di protezione – Acquista e ricarica, non noleggiare. È più economico così. Leggi la nostra guida sulle dimensioni del serbatoio del gas di protezione qui, o procurati semplicemente una bombola di gas argon da 80 CF che funziona alla grande per la maggior parte dei lavori e dei carichi di lavoro. Elmetto per saldatura - Il cappuccio deve essere classificato per un basso amperaggio TIG se si saldano materiali sottili che richiedono un basso amperaggio iniziale. Guanti : non utilizzare guanti per impieghi gravosi per la saldatura MIG o con bastoncino. Utilizzare guanti in pelle di capra leggeri e flessibili progettati per TIG . Pedale : consente di moderare l'amperaggio in tempo reale, ma non tutte le saldatrici supportano la connessione a pedale. Devi anche armarti di pazienza. Imparare a saldare a TIG richiede pratica, molto tempo ed esperienza pratica  Nessuno padroneggia mai veramente la saldatura TIG. Siamo tutti d'accordo per il viaggio. Chiedi a qualsiasi professionista e diranno tutti che stanno ancora imparando. Ma, con un po' di pratica, realizzerai saldature belle e uniformi in una posizione piatta e orizzontale. Man mano che acquisisci maggiore esperienza, sarai in grado di saldare giunti più complessi e lavorare su materiali esotici. Pro E Contro Della Saldatura TIG Vantaggi di GTAW: Massima qualità del giunto Salda quasi tutti i materiali Perfetto per brodo sottile Bassa probabilità di contaminazione della saldatura Saldare con o senza metallo d'apporto Niente schizzi o fumo Non richiede flusso o scorie Consente la saldatura in tutte le posizioni Massimo controllo su arco e apporto di calore Fornisce un'eccellente visibilità dell'arco e del bagno di saldatura TIG fa le saldature più belle Svantaggi di GTAW: È un processo impegnativo da imparare La saldatura TIG è un processo lento, che riduce la produttività Piccoli errori nella velocità di spostamento, nell'amperaggio in uscita, nelle impostazioni degli impulsi o nella preparazione del tungsteno possono compromettere significativamente la qualità della saldatura La saldatura all'aperto soffia via il gas di protezione Attrezzatura costosa Carriere Nella Saldatura TIG I migliori posti di lavoro per saldatori TIG qualificati sono nei settori aerospaziale e delle condutture. Tuttavia, il lavoro sulle tubazioni viene spesso eseguito in ambienti difficili. Quindi, se riesci a riparare gli aeroplani, avrai migliori condizioni di lavoro. Altre industrie includono fabbricazione, saldatura strutturale, alimenti e bevande, petrolio e gas. Tutti questi richiedono operatori TIG esperti per unire leghe esotiche e realizzare giunzioni complesse. Per ottenere un lavoro di saldatura TIG ben pagato, devi essere un saldatore TIG certificato. Ti consigliamo di iscriverti a una scuola di saldatura come Tulsa, Lincoln Electric o Hobart. Non solo imparerai dai migliori, ma i tuoi istruttori di saldatura e consulenti di carriera possono aiutarti a trovare un buon lavoro non appena avrai i documenti. Avvolgendolo La saldatura TIG è il miglior metodo di saldatura ad arco per ottenere saldature belle e di alta qualità. Grazie a un elettrodo non consumabile che dirige con precisione l'arco e alle numerose funzioni offerte dalle moderne apparecchiature TIG, è possibile personalizzare l'arco e l'apporto di calore esattamente secondo necessità. Tuttavia, la saldatura TIG è lenta ed estremamente difficile da imparare. Per questo motivo, la saldatura MIG è il processo di saldatura ad arco più utilizzato. Ma GTAW è il re regnante in termini di estetica e pulizia, rendendolo insostituibile per molte applicazioni di saldatura. Leggi anche : 4 tipi principali di processi di saldatura Altre guide per saldatura TIG Scratch Start TIG contro Lift Arc Processo TIG Attrezzatura Tig Saldatura TIG Alluminio  | |

|   | | el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: 4 tipi principali di processi di saldatura (con diagrammi) Titolo: 4 tipi principali di processi di saldatura (con diagrammi)  Gio Dic 29, 2022 7:12 pm Gio Dic 29, 2022 7:12 pm | |

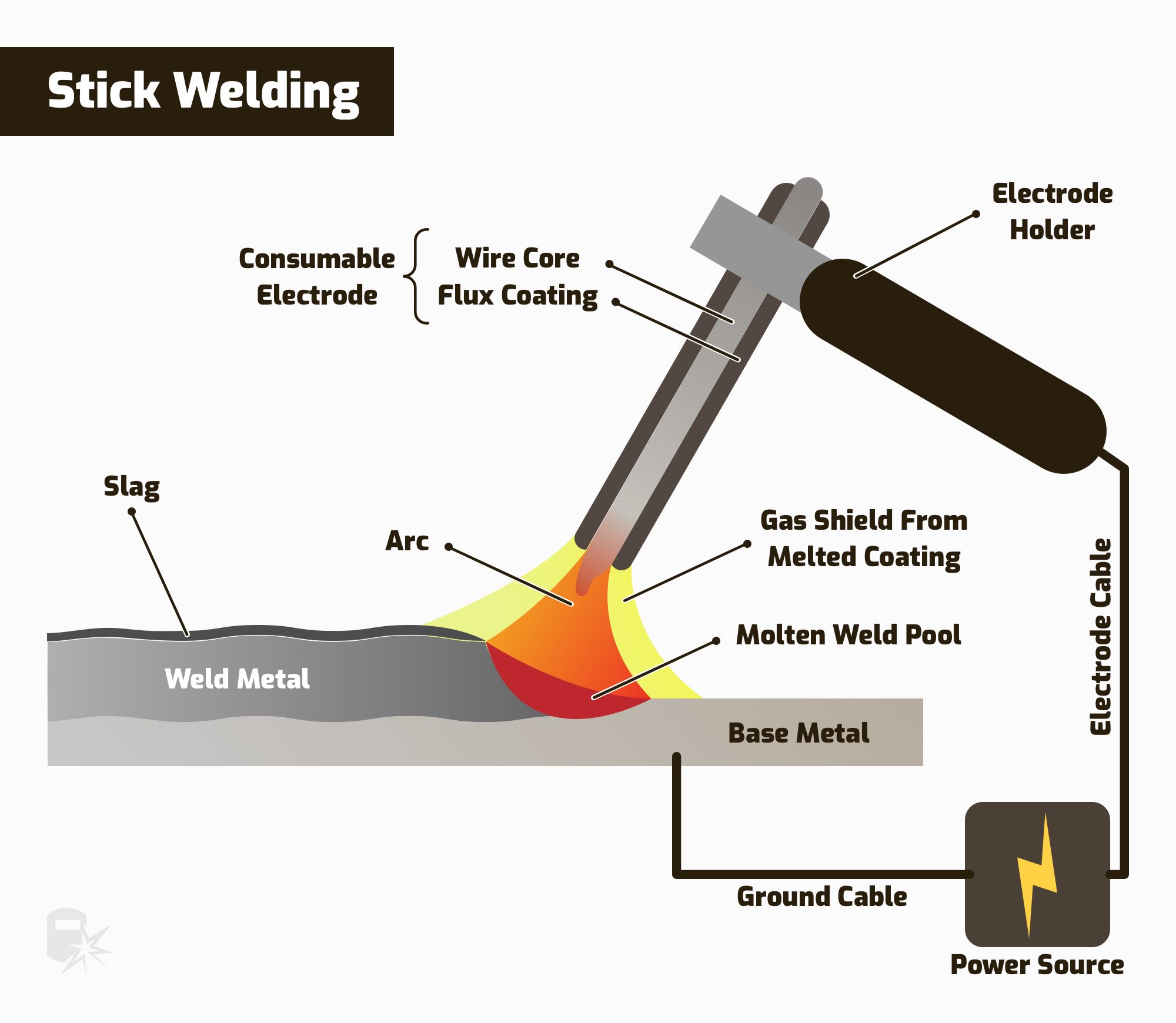

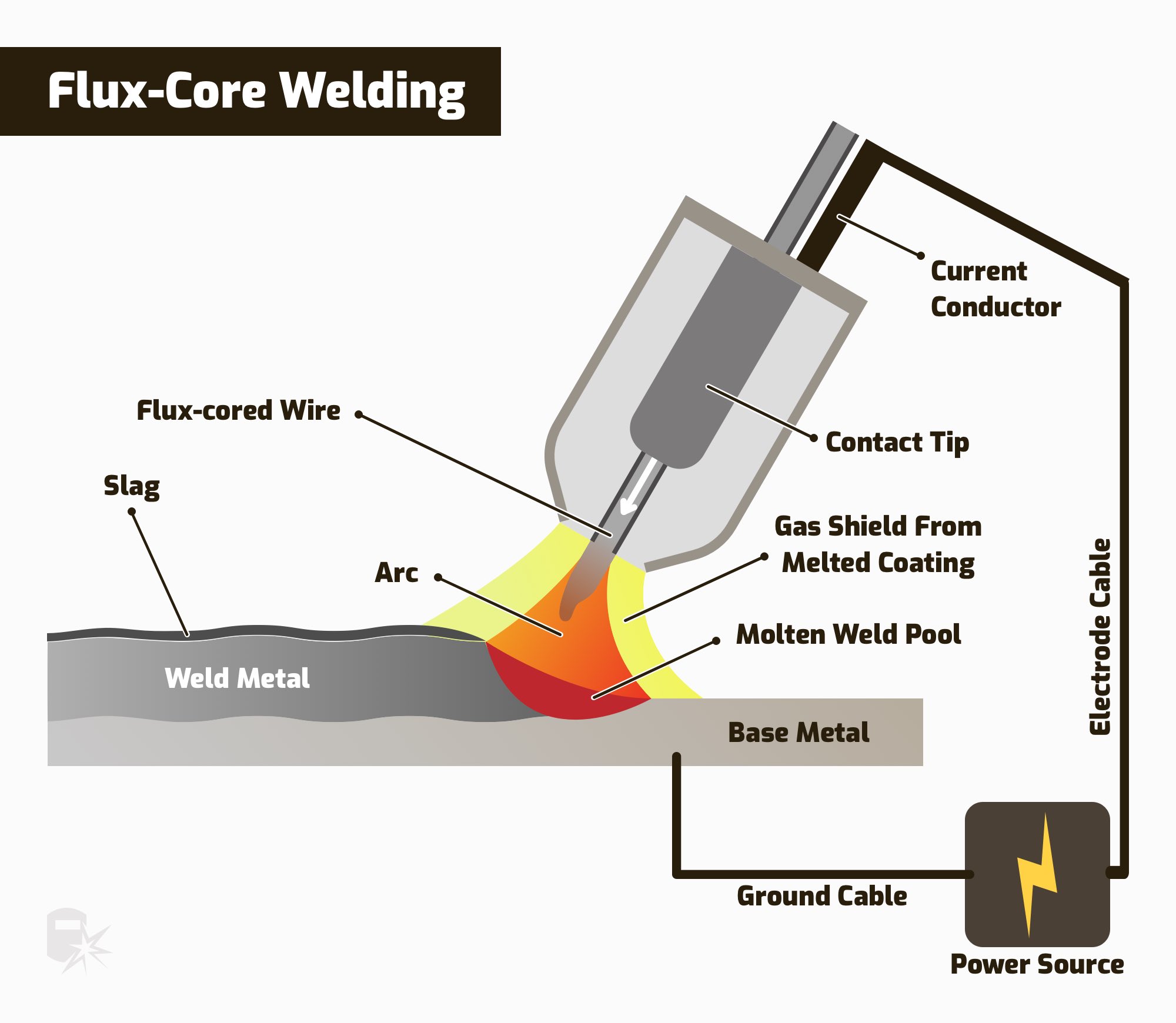

|  4 tipi principali di processi di saldatura (con diagrammi)   La saldatura è la pratica di unire pezzi di metallo separati fondendoli, quindi fondendoli. Esistono parecchi processi di saldatura, inclusi molti di cui potresti non aver mai sentito parlare. Alcuni metodi high-tech utilizzano laser , microonde o elettromagneti. Esistono anche metodi a bassa tecnologia come la fusione con una torcia o una fucina, quindi martellando due pezzi in uno. Ecco uno sguardo ai quattro processi di saldatura più comunemente usati. Quattro Tipi Comuni Di Processi Di Saldatura Esistono molti tipi di processi di saldatura, ma i quattro processi di saldatura più comuni sono: Saldatura MIG (GMAW) Saldatura TIG (GTAW) Saldatura a bastone (SMAW) Saldatura ad arco con anima di flusso (FCAW) Alcuni dei motivi per cui sono così dominanti: Esigenze industriali Convenienza per artigiani fai-da-te Con la saldatura TIG, la qualità molto elevata è fondamentale. Facile da imparare (eccetto TIG) Sono tutti processi di saldatura ad arco , il che significa che il pezzo in lavorazione, il morsetto di messa a terra e l'elettrodo completano un circuito elettrico quando l'elettrodo entra in contatto. Il sollevamento crea un arco. Questo arco di elettricità raggiunge migliaia di gradi, fondendo il metallo e facendo fluire insieme pezzi separati. L'elettrodo utilizza un metallo d'apporto che fonde e riempie il vuoto, diventando parte del singolo pezzo di metallo. Migliaia di gradi di calore superficiale generano reazioni chimiche con l'aria e sostanze come olio o ruggine. L'ossigeno e l'azoto causano fragilità, ruggine, porosità e possibili guasti. Ogni processo protegge il bagno di saldatura fuso dall'aria e dai contaminanti superficiali inondando la regione dell'arco con gas inerti, che non reagiscono ad altri prodotti chimici. Le saldature finite sono molto più resistenti, più uniformi e molto più pulite senza entrare in contatto con l'aria mentre raggiungono la fusione. 1. GMAW: Saldatura Ad Arco Metallico A Gas (Saldatura MIG) Con la saldatura MIG, il gas di protezione proviene da una bombola pressurizzata di gas inerte. L'arco è prodotto da un filo che si fonde anch'esso riempiendo il giunto. Come funziona   La saldatura GMAW è solitamente chiamata MIG . In questo processo, l'elettrodo è un filo caricato elettricamente, che viene continuamente alimentato da una bobina motorizzata nella saldatura mentre inonda anche il gas di protezione sopra la saldatura. Il cavo di saldatura alla torcia MIG collega l'alimentazione, ha un manicotto interno per far scorrere il filo dell'elettrodo e include un tubo del gas come parte del collegamento della torcia MIG. Il gas di protezione per MIG è solitamente anidride carbonica. Quando viene utilizzato Se la velocità è un problema, sei un principiante o hai bisogno di mantenere basso il calore, la saldatura MIG è il processo migliore. Il gas di protezione aggiunge uno strato di complessità ma fornisce anche un buon controllo del calore e una saldatura pulita. Professionisti Buono per la saldatura di produzione L'alimentazione continua del filo significa facile da imparare Buon controllo del calore Saldature pulite Facile da imparare Contro Il vento può soffiare via il gas di protezione Tutta la vernice e la ruggine devono essere rimosse 2. GTAW: Saldatura Ad Arco Di Tungsteno A Gas (Saldatura TIG) TIG è un processo difficile da padroneggiare. Richiede più conoscenza, destrezza, tempo ed esperienza rispetto ad altri processi, ma ripaga con saldature migliori, più belle e più resistenti.   Il modo principale in cui TIG differisce da altri processi è il suo elettrodo. L'elettrodo nella torcia è una corta asta di tungsteno, affilata fino a una punta. La differenza è che l'elettrodo non si consuma. Invece, mentre lavora la torcia con una mano, l'operatore alimenta una lunga asta di metallo d'apporto nel bagno di saldatura. Questa barra di metallo viene consumata dal bagno di saldatura. L'elettrodo colpisce e mantiene l'arco solo per fondere il metallo come farebbe una torcia a fiamma. I risultati favorevoli dipendono in gran parte dalla capacità dell'operatore di maneggiare bene la torcia, controllare il livello di calore e alimentare l'asta di riempimento alla giusta velocità. Come una configurazione MIG ma senza meccanismo di alimentazione del filo, la connessione della torcia TIG trasporta gas inerte pressurizzato per allagare la regione dell'arco. Il gas di protezione abituale per la saldatura TIG è l'argon. Quando viene utilizzato La saldatura TIG viene utilizzata in luoghi in cui sono necessarie saldature forti e pulite. Alcune strutture realizzate mediante saldatura TIG sono coperte una volta costruite e non possono essere manutenute facilmente. I telai degli aerei, i dispositivi elettrici, i mobili elettronici di fascia alta e le gabbie per auto da corsa sono alcuni esempi  Un altro caso per TIG è la situazione opposta, in cui la saldatura è sempre visibile e richiede un certo livello di appeal visivo o convalida high-tech. Alcuni esempi sono i telai hot rod a vista, la carrozzeria personalizzata o i mobili da giardino di design. Professionisti AC TIG salda le leghe di alluminio e magnesio DC TIG salda ottone, rame, acciaio, acciaio inossidabile e titanio Migliore qualità, massima precisione In grado di saldare materiali molto sottili Nessuna scoria Contro Ci vuole più abilità ed esperienza per padroneggiarlo Le macchine TIG sono più costose Leggi correlate : Differenze tra MIG e TIG 3. SMAW: Saldatura Ad Arco In Metallo Schermato (Saldatura A Stick) La saldatura a bastoncino è nata per prima ed è il concetto più semplice. Le persone hanno saldato con bastoncini dalla fine del 1800. Ha la tecnologia più antica, più semplice e più collaudata. Come funziona  Un saldatore a bastoncino ha una fonte di alimentazione e grandi cavi con un portaelettrodo su un cavo e un pesante morsetto per il pezzo in lavorazione sull'altro. L'elettrodo è un'asta di metallo, come un pezzo di filo spesso. Sono disponibili in diversi metalli e leghe. Il diametro dell'asta di saldatura varia. Viene selezionato in base allo spessore del metallo. Le bacchette per saldatura sono ricoperte da uno spesso rivestimento di un materiale chiamato flusso che brucia nell'arco, generando un gas per schermare il bagno di saldatura. Quando il metallo si raffredda, il flusso forma una crosta sottile e fragile chiamata scoria che deve essere scheggiata e spazzata via. Quando viene utilizzato Se può essere saldato, è saldato con un bastoncino. L' arco a bastone è preferito quando è difficile raggiungere la saldatura o sono presenti ruggine, olio e altri contaminanti sul giunto di saldatura. Funziona bene su acciaio, ghisa, alluminio, acciaio inossidabile e superfici dure su attrezzature agricole. Professionisti Facile da imparare Conveniente Non sensibile ai contaminanti Puoi saldare quasi tutti i metalli Contro Il metallo sottile può essere difficile da lavorare Genera molto calore. Ci vuole molto tempo Leggi anche : Differenze tra MIG e Stick 4. FCAW: Saldatura Ad Arco Animato Saldatura con nucleo di flusso. noto anche come saldatura MIG senza gas, è un processo altamente versatile noto per il basso costo, il facile apprendimento e gli ottimi risultati. Viene utilizzato anche nella produzione, ma con modifiche alla schermatura e macchine più grandi. Come funziona  Come il processo a bastoncino ha un elettrodo rivestito di flusso, il processo FCAW utilizza un filo cavo riempito di flusso. FCAW alimenta una bobina di filo attraverso il cavo di saldatura come fa MIG. Puoi saldare più velocemente delle saldatrici a bastoncino perché l'unico momento in cui cambi l'elettrodo è quando la bobina del filo si esaurisce. FCAW-S e FCAW-G Ci sono due gusti di saldatura con nucleo di flusso nell'uso principale. FCAW-S La "S" significa "auto-schermato" ed è la tecnica del nucleo di flusso più comune perché è poco costosa, semplice ed efficace in un batter d'occhio. FCAW-G Conosciuta anche come saldatura a filo a doppia schermatura, la "G" significa che viene utilizzato un gas di protezione esterno oltre al filo con anima di flusso standard. Questo approccio fornisce un arco più fluido e controllabile rispetto ai processi FCAW-S e MIG. Quando viene utilizzato Più comunemente, la saldatura del nucleo di flusso è vista tra gli hobbisti, le piccole imprese e le officine di fabbricazione perché fornisce grande penetrazione, controllo del calore e facilità d'uso a un costo economico rispetto alla saldatura MIG . Professionisti Probabilmente il processo più semplice da imparare Funziona bene su sporco, vernice e materiale arrugginito Può essere utilizzato in condizioni ventose Gestisce bene l'acciaio spesso Contro Le scorie devono essere rimosse Produce molti schizzi Avvolgendolo Sebbene ci siano molti modi per saldare, questi quattro processi dominano. Non aver paura di fare domande a tutti i saldatori che conosci. Una volta che hai familiarità con ciò che ogni processo comporta, sei meglio attrezzato per prendere decisioni importanti.  | |

|   | | el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: A cosa serve la saldatura MIG? Titolo: A cosa serve la saldatura MIG?  Gio Dic 29, 2022 7:16 pm Gio Dic 29, 2022 7:16 pm | |

| A cosa serve la saldatura MIG?   La saldatura MIG (Metal Inert Gas) è comunemente utilizzata nei settori automobilistico, edile, manifatturiero ad alta produzione, aerospaziale, ferroviario e marittimo. Inoltre è utilizzato in molti mercati di nicchia e la maggior parte degli appassionati di saldatura e fai-da-te possiede una macchina MIG grazie alla sua facilità d'uso . Che si tratti di articoli per la casa in alluminio leggero, telai di automobili o costruzioni in acciaio pesante, scoprirai che viene impiegata la saldatura MIG. È una forma versatile di saldatura utilizzata con numerosi metalli. Ma la saldatura MIG brilla quando è necessaria una saldatura ad alto volume che deve essere completata in un breve lasso di tempo. Quindi, diamo prima un'occhiata ai diversi tipi di metallo che possono essere saldati MIG. Sommario mostra Per Quali Metalli Viene Utilizzata La Saldatura MIG? Acciai Esistono diversi tipi di acciaio: acciaio al carbonio, legato, inossidabile e per utensili, solo per citarne alcuni. L'acciaio al carbonio è il metallo più facile da saldare MIG; per questo motivo è anche usato più spesso di qualsiasi altro metallo. Ad un certo punto, probabilmente lavorerai con l'acciaio al carbonio. È il metallo meno costoso ed è molto versatile. La saldatura MIG può essere utilizzata per prefabbricare parti di edifici, come scale e binari, e persino per riparare telai di automobili. Puoi anche saldare a MIG progetti in acciaio più delicati, come apparecchi di illuminazione e mobili. L'acciaio è un ottimo metallo per imparare le corde della saldatura MIG. A seconda dello spessore del metallo, dovrai regolare la velocità del filo e la tensione sulla tua saldatrice. Tutto sommato, l'acciaio è un metallo semplice con cui saldare MIG ed è l'ideale per i principianti per imparare. Alluminio Come l'acciaio, esistono diversi tipi di alluminio. Tuttavia, ci sono grandi differenze nella saldatura MIG dell'alluminio. È molto più leggero dell'acciaio, quindi non può sopportare il calore estremo finché l'acciaio. Ci vuole una mano veloce e delicata per saldarlo correttamente e la velocità del filo deve essere maggiore di quella dell'acciaio. Inoltre, spingere la saldatura è la scelta migliore per evitare saldature contaminate. Tutto ciò significa che è più facile produrre una cattiva saldatura. Per evitarlo, dovrai considerare diverse variabili prima di iniziare la saldatura MIG con l'alluminio. È fondamentale conoscerne lo spessore e il tipo di lega quando si intraprende un progetto. Iniziare sempre con metallo pulito, utilizzando una spazzola metallica in acciaio inossidabile o alluminio per rimuovere l'ossido dalla superficie. È fondamentale rimuovere questo strato di ossido per evitare di contaminare il tallone. Inoltre, pulire l'articolazione dopo averla spazzolata per rimuovere i detriti. La scelta del gas di protezione più comune è il 100% di argon e un filo 4043 o 5356 è tipico per la saldatura MIG dell'alluminio. Parlando di filo, l'alluminio è più morbido e malleabile dell'acciaio. Ciò rende più difficile far passare il cavo e può intasarsi o formare "nidi" di filo in corrispondenza del trainafilo. Per evitare questo, si possono utilizzare diversi liner con minore attrito con il filo, facilitando la spinta verso la torcia. Oppure puoi usare una pistola a bobina che elimina la necessità di spingere il filo attraverso il cavo. Per saperne di più : Saldatura MIG alluminio (con impostazioni) Acciaio Inossidabile  Sebbene esistano numerose leghe diverse, in generale l'acciaio inossidabile condivide alcune cose in comune con l'acciaio e l'alluminio. È una forma di acciaio, quindi non è leggero come l'alluminio. Ma deve essere pulito allo stesso modo prima della saldatura poiché le saldature potrebbero facilmente contaminarsi, come l'alluminio. Il tipo di filo e il gas sono dettagli che vorrai sicuramente confermare prima di iniziare a lavorare con l'acciaio inossidabile. Il fattore più critico per quanto riguarda il gas è che è necessario avere meno del 5% di anidride carbonica nel gas di protezione. Per saperne di più : Miglior gas da utilizzare durante la saldatura MIG I fili più comunemente usati sono 308, 309 e 316, ma è necessario assicurarsi che il filo utilizzato sia progettato per la particolare lega di acciaio inossidabile che si sta saldando. Vale la pena ricontrollare perché ci sono molte leghe di acciaio inossidabile. Vuoi spingere la tua saldatura con acciaio inossidabile per mantenere una corretta copertura del gas. Come con qualsiasi tipo di saldatura, mantieni una velocità costante che non sia né troppo veloce né troppo lenta. Potrebbe essere necessaria un po' di pratica poiché l'acciaio inossidabile tende a mostrare tecniche di saldatura incoerenti in modo più chiaro rispetto all'acciaio normale. Per saperne di più : Saldatura MIG acciaio inossidabile Magnesio Sarebbe facile presumere che il magnesio della saldatura MIG sia identico all'alluminio, dato quanto sono simili all'aspetto e al tatto. Entrambi richiedono la stessa mano ferma, utilizzano gas argon puro e richiedono un'elevata velocità di avanzamento del filo. La maggior parte delle impostazioni sulla tua macchina può essere la stessa dell'alluminio. La maggior parte dei saldatori utilizza il processo MIG per saldare il magnesio che si trova sul lato più spesso. Il magnesio richiede ancora più finezza quando è sottile, rendendo la saldatura TIG l'opzione migliore con calibri più sottili. Ma c'è anche una differenza fondamentale nella saldatura MIG del magnesio. Il filo richiesto è diverso. Se saldi il magnesio con un filo fatto per l'alluminio, si romperà. Il filo giusto è difficile da trovare e molto costoso. Se sei pronto per la caccia, cerca il cavo AZ61A, è quello che vuoi. Ghisa Non includo la ghisa perché è un ottimo metallo per la saldatura MIG. Non è un ottimo materiale di saldatura in generale. Ma può essere saldato se conosci le sue qualità uniche. In passato ho erroneamente rovinato parti in ghisa perché non conoscevo abbastanza le loro proprietà. Era inverno e la ghisa doveva essere preriscaldata prima di essere saldata. Puoi usare una torcia per scaldare lentamente il metallo. Tieni la torcia più lontana dalla ghisa per iniziare, avvicinandola mentre il pezzo si riscalda. Dovrebbe essere un processo lento. Anche la saldatura dell'intero pezzo in una volta può causare una crepa. Quindi, smetti di saldare ogni centimetro circa per uniformare la temperatura. Anche l'articolazione deve raffreddarsi lentamente, altrimenti si spezzerà. Usando sempre la torcia, puoi applicare un calore gradualmente inferiore ogni 30 secondi per alcuni minuti, fornendo un raffreddamento graduale. Applicazioni Che Funzionano Bene Con La Saldatura MIG Volume Alto La cosa che preferisco di MIG è la velocità di lavoro. Quando si salda a bastoncino, si può solo andare così veloci. D'altra parte, MIG utilizza un gas di protezione, non flusso, e puoi regolare la velocità di avanzamento del filo per stare al passo con i tuoi movimenti. Ciò consente la deposizione di più riempitivo e si verifica una maggiore adesione ad ogni passaggio della torcia. Sia che tu stia lavorando con parti di grandi dimensioni che richiedono saldature lunghe o piccole parti che richiedono solo saldature da un pollice, l'utilizzo di MIG è probabilmente più veloce del bastone. Quindi, fintanto che le tue impostazioni sono configurate e la tua tecnica è corretta, puoi volare attraverso i lavori. Più ti senti a tuo agio, più ambizioso puoi ottenere con le tue impostazioni. In un lavoro, ho saldato piccole parti che avrebbero richiesto molto più tempo utilizzando un saldatore a bastoncino. È diventato ovvio che non è necessario puntare l'estremità di un lungo bastone in piccoli spazi con una pistola MIG. A differenza della saldatura a bastoncino, puoi appoggiare la pistola ovunque senza che l'elettrodo tenti di saldarsi al tavolo o a qualsiasi altro metallo vicino. Questo è utile quando si spostano parti su e giù dal tavolo ad alta velocità. Saldature Automatiche La saldatura MIG automatizzata è ciò che si ottiene incrociando una saldatrice MIG con programmazione e macchinari (ad es. robot). C'è un numero sempre crescente di macchine computerizzate che oggi saldano MIG. Alcuni eseguono semplici saldature a punti, mentre altri possono eseguire perline lunghe e belle. Quando combini la premessa di base della saldatura MIG con altre macchine, possono accadere cose incredibili. Più avanti parleremo di robotica e saldatura MIG. I sistemi di saldatura MIG automatizzati funzionano con vari tipi di metallo, dall'acciaio dolce al carbonio all'acciaio inossidabile, all'alluminio e ad altri metalli non ferrosi. Possono saldare qualsiasi cosa, da metalli di calibro molto sottile a pezzi strutturali di grandi dimensioni, come travi e travetti. La saldatura MIG automatizzata sta diventando sempre più accessibile. Man mano che la tecnologia si evolve, sempre più aziende offriranno saldatrici automatiche online. In Quali Settori Viene Utilizzata La Saldatura MIG? Produzione La saldatura MIG viene utilizzata in tutti i tipi di lavori di produzione. Le macchine MIG leggere e pesanti sono utilizzate in molti settori manifatturieri, dalle piccole parti per l'arredamento della casa alle grandi parti prefabbricate per l'edilizia. Una macchina MIG tipicamente fa cose in grandi volumi su una catena di montaggio. Se è prodotto in serie a mano, c'è una buona probabilità che sia stato saldato a MIG. Costruzione La maggior parte degli edifici più importanti che vedi usano l'acciaio. In genere, non troverai macchine MIG nei cantieri. Ma le saldature MIG vengono spesso utilizzate per creare le parti utilizzate durante la costruzione di nuovi edifici. Attingendo dall'esperienza, ho costruito in officina vari tipi di parti costruttive con una macchina MIG. Come scale, corrimano e scale. Le macchine MIG per impieghi gravosi vengono utilizzate anche per creare travetti in barre di tutte le dimensioni. Tutti i pezzi saldati in officina vengono generalmente installati in loco utilizzando un saldatore a bastoncino. I cavi per saldatura MIG non sono abbastanza lunghi per saldare travetti e travi su più piani in aria. Settore Automobilistico Con l'evolversi della tecnologia, la saldatura nell'industria automobilistica sta diventando sempre più automatizzata. Negli ultimi decenni, gli sviluppi potrebbero infine eliminare la saldatura manuale nella produzione di nuovi veicoli. Tuttavia, MIG è spesso la strada migliore da seguire quando si tratta di riparazioni. È possibile riparare la maggior parte dei danni alla carrozzeria utilizzando saldature MIG manuali. Può anche riparare i danni al sistema di scarico. Ci sono momenti in cui MIG non è la scelta migliore per riparare i veicoli. I cerchi in lega di alluminio sono un buon esempio; è meglio usare una macchina TIG in quel caso. Robotica Con i progressi tecnologici, anche l'automazione della saldatura MIG avanza. Quando si introduce la robotica nei sistemi di saldatura automatizzati, si raggiunge un nuovo livello di produttività migliorato. Esistono diversi tipi di saldatura utilizzati nella robotica. MIG è utilizzato al meglio con lavori semplici che devono essere eseguiti rapidamente. L'automazione sfrutta la velocità offerta dalla saldatura MIG e la migliora di un livello. I bracci robotici richiedono manutenzione, ma non si stancano come le braccia umane. Sono anche molto più consistenti, fornendo saldature perfette e uniformi. Questo perché possono fare solo ciò per cui sono programmati e gli errori sono essenzialmente impossibili. Per saperne di più : Saldatura robotizzata Vantaggi E Svantaggi Della Saldatura MIG La versatilità e la velocità della saldatura MIG sono vantaggi seri, soprattutto se sei in un negozio e hai bisogno di produrre grandi quantità di parti in un breve lasso di tempo. MIG offre facilità d'uso, flessibilità e velocità senza precedenti. Questi compensano il fatto che TIG produce saldature più belle e l'incapacità di TIG di essere utilizzato liberamente nei cantieri. Vantaggi Grandi volumi di saldatura possono essere completati in un breve lasso di tempo Facile da imparare Funziona con una vasta gamma di metalli Saldature forti e pulite Trasferisce in modo efficiente più metallo d'apporto con meno passaggi Svantaggi Meno mobile della saldatura a bastoncino È possibile utilizzare posizioni limitate Costi di installazione potenzialmente elevati Le saldature non sono così belle come TIG Puoi trovare maggiori dettagli su come funziona la saldatura MIG nel nostro articolo Che cos'è GMAW (saldatura MIG) e come funziona? Domande Frequenti Qual È La Differenza Tra Saldatura MIG E TIG? Sia MIG che TIG utilizzano un arco elettrico per eseguire una saldatura, ma lo fanno in modo diverso. Laddove una pistola MIG contiene tutto il necessario per saldare, TIG utilizza un elettrodo di tungsteno non consumabile in una mano e un'asta di riempimento nell'altra. TIG è noto per la creazione di saldature estremamente precise e pulite di cui MIG non è capace. Ma MIG è più facile da usare e più veloce. Cos'è La Saldatura MIG Senza Gas? La saldatura MIG senza gas utilizza un filo con anima di flusso invece di un serbatoio di gas inerte per schermare la saldatura. Il flusso fonde e fornisce il gas necessario per schermare la saldatura. Il gasless non è così liscio e produce scorie, che devono essere pulite dalla superficie della saldatura. È più difficile ottenere una saldatura pulita e priva di difetti quando si utilizza filo animato. Tendono a schizzare molto di più rispetto all'utilizzo di saldature MIG a filo pieno e gas. La Saldatura MIG È Costosa? Puoi trovare macchine MIG economiche a partire da circa $ 200. Qualità e prezzo vanno di pari passo con le attrezzature per la saldatura, quindi tienilo a mente quando acquisti attrezzature per la saldatura. Fai attenzione quando acquisti; molti saldatori con nucleo di flusso diranno di essere saldatori MIG. Ma non usano gas inerte. Le bobine di filo MIG partono da circa $ 20. Ancora una volta, il prezzo aumenta con la qualità. Per quanto riguarda il gas, è simile all'acquisto di propano, meno costoso una volta che hai il serbatoio. Il serbatoio ti costerà tra $ 100 e $ 200, scendendo a ben meno di $ 100 per una ricarica. Avvolgendolo Può sembrare molto da accettare, soprattutto se stai iniziando il tuo viaggio di saldatura. Ma non è così travolgente dopo aver saldato un paio di volte. MIG è il tipo di saldatura più facile da eseguire nel minor tempo possibile. Se sei una persona che sta pensando di dedicarsi alla saldatura, il MIG è il posto dove consiglierei di iniziare. Ti consente di provare più tipi di materiali ed è abbastanza flessibile da prendere in molte direzioni. Puoi costruire molte cose con una macchina MIG. Correlati : Elenco delle saldatrici MIG più votate da acquistare oggi Ecco perché lo trovi utilizzato da fai-da-te e saldatori professionisti in settori come quello automobilistico, edile, manifatturiero ad alta produzione, aerospaziale, ferroviario e marittimo. | |

|   | | el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Spingere contro tirare durante la saldatura MIG: quale è giusto? Titolo: Spingere contro tirare durante la saldatura MIG: quale è giusto?  Gio Dic 29, 2022 7:19 pm Gio Dic 29, 2022 7:19 pm | |

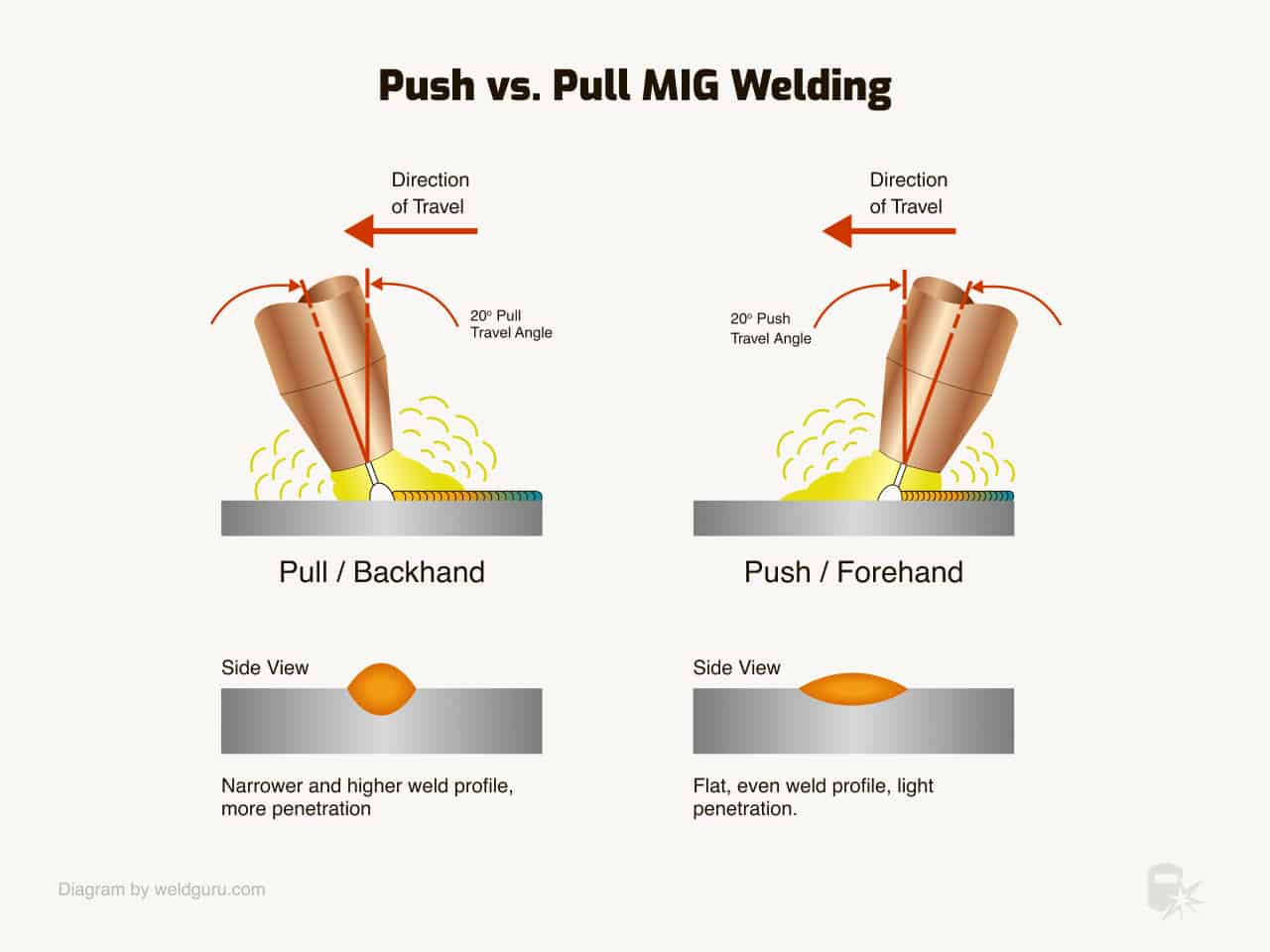

|  Spingere contro tirare durante la saldatura MIG: quale è giusto?     È un vecchio dibattito in officina, dovresti spingere o tirare durante la saldatura MIG? Alcuni potrebbero irritarsi difendendo la loro posizione e i fatti potrebbero perdersi nel brusio. Ma la realtà è molto più docile, e spingere e tirare entrambi hanno i loro punti di forza e di debolezza. Quindi, vale la pena conoscere i fatti se vuoi essere un saldatore migliore. Con una rapida ricerca su Youtube si possono trovare vari video, alcuni con test rigorosi, che ci mostrano cosa sta succedendo tra il metallo e il filo MIG. Imparerai anche che la forza complessiva della saldatura è più o meno la stessa sia che tu spinga o tiri la saldatura. In definitiva, il lavoro specifico da svolgere, i materiali e le attrezzature e, infine, le tue preferenze personali determinano se dovresti spingere o tirare. Sommario mostra Quali Sono Le Differenze Tra Tirare E Spingere? Mentre molti pensano che l'efficacia sia la differenza più significativa, l'aspetto finale è il contrasto più evidente tra spingere e tirare una saldatura MIG. Certo, tirare ti dà una penetrazione un po' più profonda, ma il tallone è relativamente stretto.   La spinta fornisce un po' meno penetrazione, ma afferra molto più metallo con un tallone più largo. Quindi la forza complessiva di una saldatura spinta o tirata è più o meno la stessa. Quindi, questa controversia si riduce a due domande essenziali. Quanto bene tiene? Come sembra? Correlati : Panoramica della saldatura ad arco metallico a gas Tirare La Saldatura Tirare una saldatura MIG significa inclinare la torcia lontano dal punto di partenza e trascinare la saldatura. Alcuni dicono che questo taglia ulteriormente il metallo di base, dandoti una saldatura più profonda e più forte. Ma quando si tira, in genere si rimane con una spessa perla solida che sporge dal metallo di base. La maggior parte dei saldatori concorda sul fatto che tirare una saldatura MIG è l'opzione più semplice perché stai semplicemente disegnando una linea retta. Puoi fare un po 'di tessitura mentre tiri se vuoi, ma non sarà liscio come una perlina spinta e intrecciata. Inoltre, tirando, di solito avrai del metallo fresco e non saldato su cui appoggiare le mani e le braccia, in modo da non scottarti. Ciò fornisce una maggiore stabilità durante la saldatura. Mi piace tirare una saldatura quando si salda un pezzo che sarà coperto, o una giunzione che deve essere eseguita rapidamente, qualsiasi cosa in cui l'estetica è una priorità bassa. Inoltre, tirare è la strada da percorrere se si utilizza filo animato. Ciò impedisce inclusioni di scorie , che sostanzialmente il flusso rimane intrappolato nel metallo fuso. Questo lascia una saldatura brutta, ruvida e porosa. Pro Di Tirare: Metodo di saldatura MIG più semplice Il metallo non saldato (freddo) è disponibile come mano/bracciolo Un metodo eccellente per lavori urgenti che richiedono velocità Funziona con filo animato Contro Di Tirare: Meno gradevole alla vista Deve essere rettificato liscio per saldature visibili Non puoi vedere dove stai andando così come con la spinta Di solito è necessaria una maggiore macinatura Spingere La Saldatura Come suggerisce il nome, con questa opzione si inclina la torcia verso il punto di partenza e si spinge la saldatura. Ciò significa che il tallone caldo sarà sotto le tue mani e non sarai in grado di stabilizzarti sul metallo il più liberamente possibile quando tiri. Quindi, ci vuole una mano ferma per spingere correttamente una saldatura, specialmente se introduci la tessitura nella tua tecnica. La saldatura risultante sarà un cordone più piatto e più simmetrico rispetto alla trazione. Se sto saldando qualcosa che sarà visibile, spingo sempre la saldatura. È più facile aggiungere un po' di tessitura che si traduce in una bella perla. Ma essere in grado di vedere dove stai andando è il più grande vantaggio di spingere, secondo me. Non puoi spingere un filo animato. Il movimento di spinta intrappola il flusso all'interno del metallo fuso e questo si traduce in una saldatura porosa e ruvida che è debole e brutta. Vantaggi Della Spinta: Perline più lisce e piatte Meno sfregamento rispetto a quando si tira Esteticamente più gradevole Migliore copertura del gas durante la saldatura Più facile da tessere Contro Di Spingere Più difficile da padroneggiare, non puoi appoggiare le mani sul tallone caldo Non può essere utilizzato con filo animato Spingere E Tirare Con Diversi Metalli Acciaio Puoi scegliere il metodo push o pull se stai saldando l'acciaio MIG. Le saldature piatte o su una superficie esterna ti danno la massima libertà di scegliere ciò che ti piace. Le tue scelte iniziano a diminuire quando saldi all'interno di piccoli angoli e fessure. Potresti scoprire che la saldatura all'interno degli angoli richiede sia il metodo push che pull per portare a termine il lavoro. Per alcuni lavori, come i picchetti nei corrimano, scoprirai che non importa davvero se spingi o tiri. Le saldature sono così corte e nascoste. Puoi farlo rapidamente, andando in entrambe le direzioni. La cosa più importante è andare in una direzione continua una volta iniziato. Questo ti aiuterà a ottenere un flusso in corso, permettendoti di lavorare in modo rapido ed efficace mentre esegui saldature coerenti. Una volta ho saldato dei grossi pozzetti di pneumatici per rimorchi. In questo caso volevano le saldature all'interno e nascoste. Era una situazione perfetta per usare il metodo pull, con le sue lunghe saldature diritte che nessuno avrebbe mai visto. Sono stato rapidamente in grado di pompare molte parti finite. Ma quando sono arrivato all'attacco al telaio, sono passato al metodo push con un po' di tessitura. Queste saldature sarebbero state visibili, ma il cliente voleva che venissero rettificate senza intoppi. Il metodo a spinta era perfetto in quanto forniva saldature adeguate facili da fondere con una smerigliatrice. Relazionato: Alluminio Se ti ritrovi a saldare l'alluminio a MIG, dovresti sempre usare il metodo a spinta. L'alluminio non è così indulgente come l'acciaio e una tecnica di trazione errata si traduce in saldature antiestetiche e compromesse. L'alluminio è molto più facile da contaminare durante la saldatura rispetto all'acciaio e mantenere la torcia di saldatura inclinata nella giusta direzione per consentire al gas di svolgere il proprio lavoro è fondamentale durante la saldatura dell'alluminio. Se dovessi tirare durante la saldatura MIG dell'alluminio, otterresti una minore copertura del gas. Ciò espone il bagno di fusione ai gas atmosferici reattivi, con conseguente contaminazione che provoca saldature porose, ruvide e deboli . Quindi, questo è un altro motivo per spingere quando si unisce l'alluminio. Simile all'acciaio, la spinta di una saldatura produce un cordone più largo e piatto. Ciò significa che più superficie è inclusa nella saldatura. Quindi, il giunto è solido e robusto. Con l'alluminio, è necessario disporre di materiali puliti prima della saldatura. Utilizzare una spazzola metallica in alluminio, non una spazzola metallica in acciaio, per pulire i giunti che verranno saldati. Questo passaggio è essenziale, quindi non saltarlo. Infine, devi muoverti molto più velocemente durante la saldatura MIG dell'alluminio che con l'acciaio. È un metallo molto più leggero dell'acciaio e non può sopportare un'esposizione mirata al calore di un arco per un tempo quasi uguale senza esplodere. Leggi di più sulla saldatura MIG dell'alluminio nella nostra guida dedicata qui . Avvolgendolo Essere troppo attaccati a spingere o tirare alla fine ostacolerà i tuoi progressi. Entrambi i metodi hanno il loro posto e dovresti sapere quando usarli. Ho visto due ragazzi stare lì per 45 minuti a discutere su come fare il lavoro quando avrebbero potuto farlo in entrambi i modi per quel particolare lavoro. Stavano perdendo tempo. Non cadere in quella trappola. In generale, i saldatori hanno molte opzioni. Ma lo scopo ultimo è sempre lo stesso. Quanto bene tiene? Come sembra? Quando ti avvicini al lavoro e fai queste domande, il metodo migliore diventa evidente. Potrebbe essere necessario spingere; potresti dover tirare. E a seconda del lavoro, potresti anche essere libero di scegliere. Quindi, è meglio padroneggiare entrambe le tecniche perché non sai mai quando dovrai usarle. | |

|   | | el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Modalità di trasferimento della saldatura: spruzzo, globale e cortocircuito Titolo: Modalità di trasferimento della saldatura: spruzzo, globale e cortocircuito  Gio Dic 29, 2022 7:22 pm Gio Dic 29, 2022 7:22 pm | |

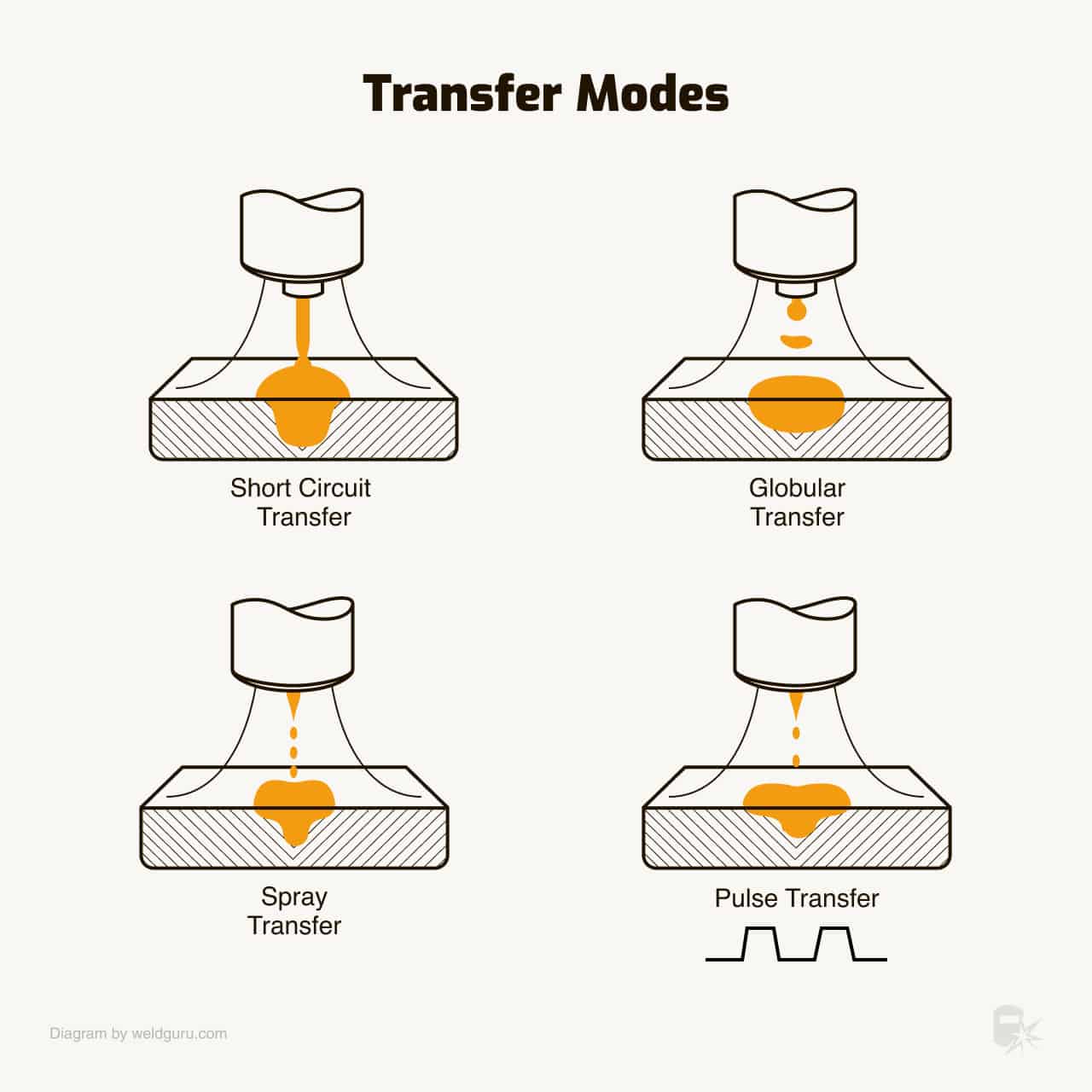

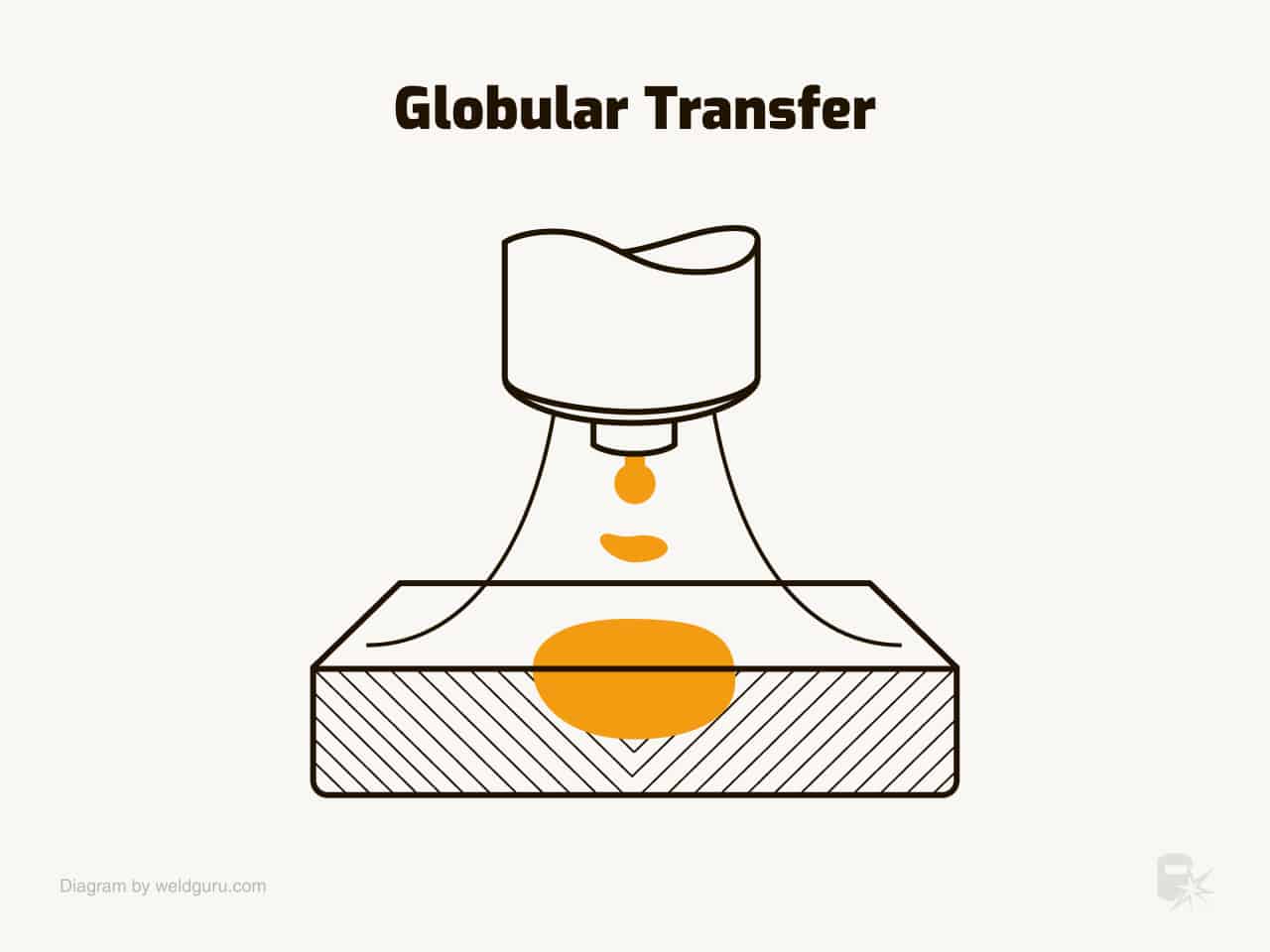

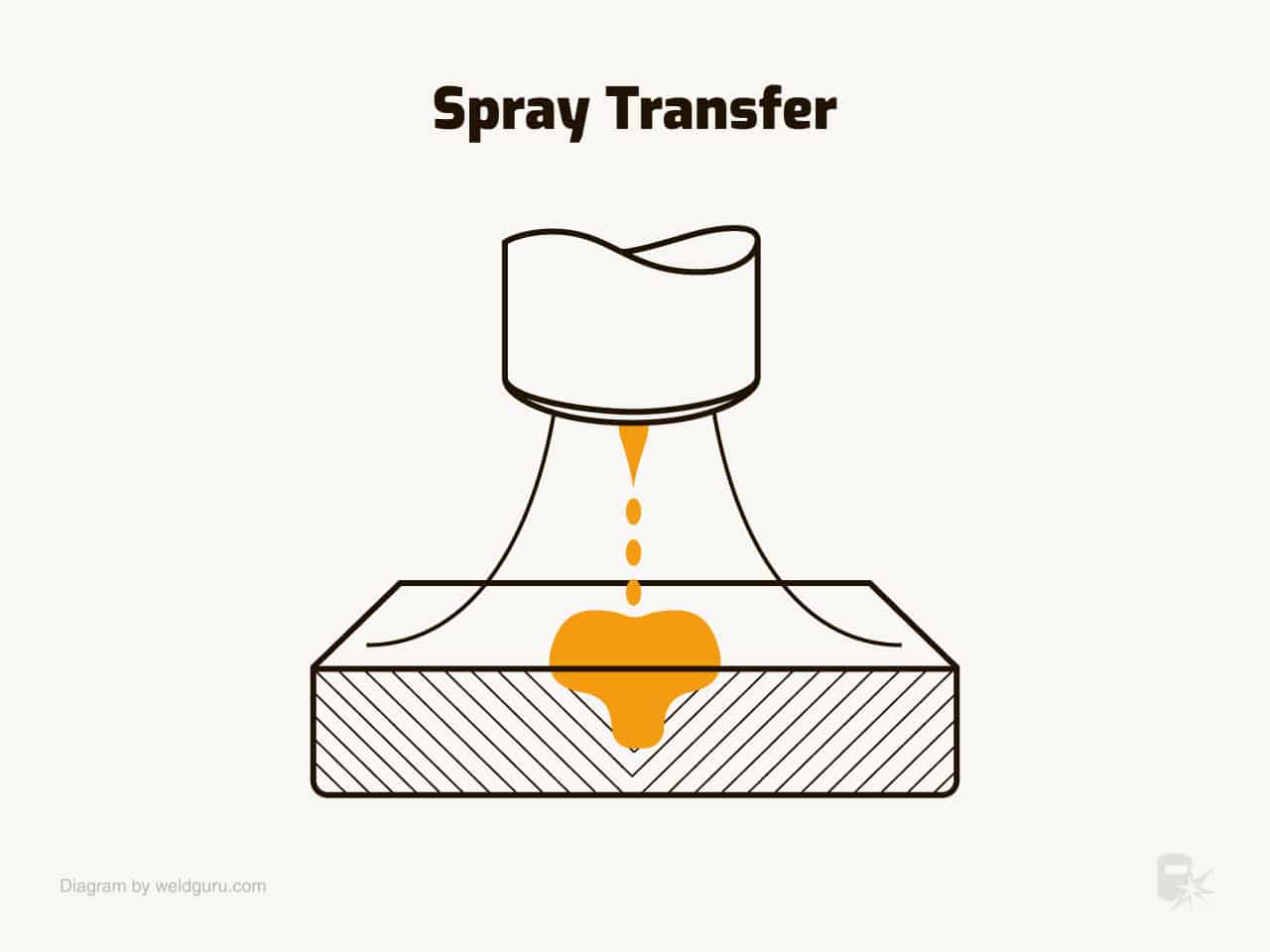

| Modalità di trasferimento della saldatura: spruzzo, globale e cortocircuito    Nella saldatura MIG (GMAW), il metallo d'apporto può essere trasferito dall'elettrodo al pezzo in due modi: Cortocircuito - Questo è quando l'elettrodo entra in contatto con il bagno di saldatura fuso, stabilendo così un cortocircuito, che è noto come trasferimento di cortocircuito (saldatura ad arco di cortocircuito); Trasferimento di gocce (trasferimento globale o spray) – Si verifica quando gocce discrete vengono spostate attraverso l'intercapedine dell'arco sotto l'influenza della gravità o delle forze elettromagnetiche. La forma, le dimensioni, la direzione delle gocce (assiali o non assiali) e il tipo di trasferimento sono determinati da una serie di fattori.  Entità e tipo di corrente di saldatura Densità corrente Composizione dell'elettrodo Estensione dell'elettrodo Gas di protezione Caratteristiche dell'alimentatore Il trasferimento diretto assialmente si riferisce al movimento delle gocce lungo una linea che è una continuazione dell'asse longitudinale dell'elettrodo. Il trasferimento diretto non assialmente si riferisce al movimento in qualsiasi altra direzione. Il trasferimento in cortocircuito utilizza la gamma più bassa di correnti di saldatura e diametri degli elettrodi associati alla saldatura MIG . Questo tipo di trasferimento produce un piccolo bagno di fusione a congelamento rapido, generalmente adatto per la giunzione di sezioni sottili, la saldatura fuori posizione e il riempimento di grandi aperture della radice. Quando l'apporto di calore di saldatura è estremamente basso, la distorsione della piastra è minima. Il metallo viene trasferito dall'elettrodo al pezzo solo durante un periodo in cui l'elettrodo è a contatto con il bagno di saldatura. Non c'è trasferimento di metallo attraverso l'intercapedine dell'arco. L'elettrodo entra in contatto con il bagno di saldatura fuso a una velocità costante in un intervallo da 20 a oltre 200 volte al secondo. Quando il filo tocca il metallo saldato, la corrente aumenta. Continuerebbe ad aumentare se non si formasse un arco. La velocità di aumento della corrente deve essere sufficientemente elevata da mantenere una punta dell'elettrodo fusa fino al trasferimento del metallo d'apporto. Non dovrebbe avvenire così velocemente da provocare schizzi a causa della disintegrazione della goccia di trasferimento del metallo d'apporto. La velocità di aumento della corrente è controllata dalla regolazione dell'induttanza nella fonte di alimentazione. Il valore di induttanza richiesto dipende sia dalla resistenza elettrica del circuito di saldatura che dall'intervallo di temperatura di fusione dell'elettrodo. La tensione a circuito aperto del generatore deve essere sufficientemente bassa in modo che un arco non possa continuare nelle condizioni di saldatura esistenti. Una parte dell'energia per il mantenimento dell'arco è fornita dall'immagazzinamento induttivo di energia durante il periodo di cortocircuito. Poiché il trasferimento del metallo avviene solo durante il cortocircuito, il gas di protezione ha un effetto minimo su questo tipo di trasferimento. Possono verificarsi spruzzi e di solito sono causati dallo sviluppo di gas o dalle forze elettromagnetiche sulla punta fusa dell'elettrodo. Vantaggi Del Trasferimento In Cortocircuito Bassi amperaggi Funziona su materiali sottili Può essere utilizzato fuori posizione Contro Del Trasferimento In Cortocircuito Può causare schizzi Può causare giro freddo Può causare sottosquadro Non è possibile eseguire l'arco corto di tutti i materiali Trasferimento Globulare   Con un elettrodo positivo (DCRP), il trasferimento globulare avviene quando la densità di corrente è relativamente bassa, indipendentemente dal tipo di gas di protezione. Tuttavia, la schermatura dell'anidride carbonica (CO2) fornisce questo tipo di trasferimento a tutte le correnti di saldatura utilizzabili. Il metodo di trasferimento globulare è caratterizzato da una dimensione della goccia di diametro maggiore di quella dell'elettrodo. Il trasferimento globulare diretto assialmente può essere ottenuto in uno schermo di gas sostanzialmente inerte senza spruzzi. La lunghezza dell'arco deve essere sufficientemente lunga da garantire il distacco della goccia prima che entri in contatto con il metallo fuso. Tuttavia, è probabile che la saldatura risultante sia inaccettabile a causa della mancanza di fusione, penetrazione insufficiente e rinforzo eccessivo. La schermatura dell'anidride carbonica produce sempre un trasferimento globulare non diretto assialmente. Ciò è dovuto a una forza repulsiva elettromagnetica che agisce sul fondo delle gocce fuse. Il flusso di corrente elettrica attraverso l'elettrodo genera diverse forze che agiscono sulla punta fusa. I più importanti di questi sono la forza di presa e la forza di reazione dell'anodo. L'entità della forza di presa è una funzione diretta della corrente di saldatura e del diametro del filo ed è solitamente responsabile del distacco della goccia. Con la schermatura CO2, l'elettrodo a filo viene fuso dal calore dell'arco condotto attraverso la goccia fusa. La punta dell'elettrodo non è avvolta dal plasma dell'arco. La goccia fusa cresce fino a staccarsi per cortocircuito o gravità. Vantaggi Del Trasferimento Globulare Ha un tasso di deposito più elevato Filo più grande Contro Del Trasferimento Globulare Può causare schizzi Può essere utilizzato solo in posizione piana o orizzontale Trasferimento A Spruzzo  In uno schermo antigas di almeno l'80 percento di argon o elio, il trasferimento del metallo d'apporto cambia da tipo globulare a spray all'aumentare della corrente di saldatura per un dato elettrodo di dimensioni. Per tutti i metalli, il cambiamento avviene a un valore di corrente chiamato corrente di transizione globulare-spray. Il trasferimento a spruzzo ha una tipica colonna ad arco fine e una punta di filo appuntita ad essa associata. Il metallo d'apporto fuso si trasferisce attraverso l'arco sotto forma di sottili goccioline. Il diametro della gocciolina è uguale o inferiore al diametro dell'elettrodo. Lo spruzzo di metallo è diretto assialmente.   La riduzione delle dimensioni delle goccioline è anche accompagnata da un aumento della velocità di distacco delle goccioline, come illustrato nella figura 10-47. La velocità di trasferimento del metallo può variare da meno di 100 a diverse centinaia di goccioline al secondo mentre la velocità di alimentazione dell'elettrodo aumenta da circa 100 a 800 pollici/min (da 42 a 339 mm/s). Vantaggi Del Trasferimento A Spruzzo Nessuno schizzo Buon lavaggio Buon tasso di deposito Buon aspetto del tallone Contro Del Trasferimento Spray Ha un arco molto caldo Può essere utilizzato solo in posizione piana o orizzontale Ha una penetrazione limitata Non può saldare materiali sottili  | |

|   | | el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Re: Che cos'è la saldatura TIG (GTAW) e come funziona Titolo: Re: Che cos'è la saldatura TIG (GTAW) e come funziona  Gio Dic 29, 2022 7:24 pm Gio Dic 29, 2022 7:24 pm | |

| https://weldguru.com/cat/methods/ wild goose  | |

|   | | el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Re: Che cos'è la saldatura TIG (GTAW) e come funziona Titolo: Re: Che cos'è la saldatura TIG (GTAW) e come funziona  Mer Mar 13, 2024 4:38 pm Mer Mar 13, 2024 4:38 pm | |

| Saldatura a elettrodo e saldatura ad arco La saldatura manuale ad arco (saldatura elettrica manuale EN ISO 4063: processo 111) è uno dei più antichi processi di saldatura elettrica per materiali metallici, utilizzato ancora oggi. Nel 1891, Nikolai Gawrilowitsch Slawjanow sostituì gli elettrodi di carbonio utilizzati fino a quel momento per la saldatura ad arco con una bacchetta metallica che fungeva sia da portatore d'arco che da riempitivo di saldatura. Poiché i primi elettrodi a barra non erano rivestiti, il punto di saldatura non era protetto dall'ossidazione. Pertanto, questi elettrodi erano difficili da saldare. Come fonte di calore per la saldatura si utilizza un arco elettrico tra un elettrodo che fonde il metallo d'apporto e il pezzo da saldare. A causa dell'alta temperatura dell'arco, il materiale viene fuso nel punto di saldatura. I trasformatori di saldatura (trasformatori di campo libero), con o senza raddrizzatori di saldatura, convertitori di saldatura o inverter di saldatura, fungono da fonti di alimentazione per la saldatura. A seconda dell'applicazione e del tipo di elettrodo, la saldatura può essere eseguita in corrente continua o in corrente alternata. Gli elettrodi a bastoncino rivestiti, ad esempio per gli acciai non legati secondo la norma ISO 2560-A, sviluppano gas e scorie di saldatura durante la fusione. I gas del rivestimento stabilizzano l'arco e proteggono il bagno di saldatura dall'ossidazione dell'ossigeno atmosferico. La scoria di saldatura ha una densità inferiore a quella del metallo fuso, viene lavata sulla saldatura e fornisce un'ulteriore protezione della saldatura contro l'ossidazione. Un altro effetto auspicabile della scoria di saldatura è la riduzione delle tensioni di ritiro dovute al raffreddamento più lento, in quanto il componente ha più tempo per sviluppare nuovamente la deformazione plastica. A causa del bombardamento di elettroni, l'anodo (polo positivo) si riscalda maggiormente. Nella maggior parte dei processi di saldatura, gli elettrodi consumabili sono utilizzati come anodi, ovvero il pezzo da saldare è utilizzato come catodo (polo negativo). Nel caso degli elettrodi a bastoncino rivestiti, la polarità dipende dal rivestimento dell'elettrodo. Se il rivestimento è costituito da componenti scarsamente ionizzabili, come nel caso degli elettrodi basici, l'elettrodo viene saldato sul polo positivo più caldo, altrimenti sul polo negativo a causa del minore carico di corrente. Il principale campo di applicazione della saldatura manuale ad arco è la costruzione di acciaio e tubazioni. La saldatura a elettrodo è preferita nell'area di assemblaggio a causa delle velocità di saldatura notevolmente inferiori, in quanto lo sforzo della macchina è relativamente basso rispetto ad altri processi. La saldatura a elettrodo può essere eseguita senza problemi anche in condizioni atmosferiche sfavorevoli, come vento e pioggia, il che è particolarmente importante per i lavori all'aperto. Un altro vantaggio è che, a differenza di altri processi, spesso la saldatura può essere eseguita senza difetti anche se il giunto non è completamente lucido dal punto di vista metallico. 3. Saldatura MIG - MAG (saldatura con gas inerte) La saldatura parzialmente meccanizzata ad arco di gas metallico (MSG), indicata a scelta come saldatura MIG (saldatura ad arco di metallo con gas inerti, EN ISO 4063: processo 131) o saldatura MAG (saldatura ad arco di metallo con gas attivi, cioè reattivi, EN ISO 4063: processo 135), è un processo di saldatura ad arco in cui il filo di fusione viene alimentato continuamente da un motore a velocità variabile. I diametri comuni del filo di saldatura sono compresi tra 0,8 e 1,2 mm (raramente 1,6 mm). Contemporaneamente all'alimentazione del filo, il gas di protezione o il gas miscelato vengono forniti al punto di saldatura tramite un ugello a una velocità di circa 10 l/min (regola empirica: flusso volumetrico di gas di protezione 10 l/min per mm di diametro del filo di saldatura). Questo gas protegge il metallo liquido sotto l'arco dall'ossidazione, che indebolirebbe la saldatura. La saldatura con gas attivo metallico (MAG) utilizza CO2 puro o un gas misto di argon e piccole quantità di CO2 e O2 (ad esempio "Corgon"). A seconda della loro composizione, il processo di saldatura (penetrazione, dimensione delle gocce, perdite di spruzzi) può essere influenzato attivamente; nella saldatura a gas inerte metallico (MIG), l'argon viene utilizzato come gas nobile e, meno frequentemente, il costoso gas nobile elio. Il processo MAG è utilizzato principalmente per gli acciai, il processo MIG preferibilmente per i metalli non ferrosi. Opzionalmente, per la saldatura ad arco con gas metallici possono essere utilizzati fili animati, detti anche fili tubolari (con saldatura a gas attivo EN ISO 4063: processo 136, con gas inerte EN ISO 4063: processo 137). Possono essere dotati di una scoria e, eventualmente, di additivi leganti all'interno. Hanno la stessa funzione dei rivestimenti dell'elettrodo a bastoncino. Da un lato, gli ingredienti contribuiscono al volume di saldatura, dall'altro formano una scoria sul cordone di saldatura e proteggono il cordone dall'ossidazione. Quest'ultimo aspetto è particolarmente importante quando si saldano acciai inossidabili, poiché l'ossidazione, il cosiddetto "appannamento" del cordone, deve essere evitato anche dopo che la torcia è stata spostata e quindi la campana del gas di protezione è stata spostata. Storia dei processi MIG-MAG La saldatura MIG-MAG è stata utilizzata per la prima volta negli Stati Uniti nel 1948 nella variante con gas inerte o gas nobile, all'epoca chiamata anche saldatura SIGMA (shielded inert gas metal arc). In Unione Sovietica, a partire dal 1953, al posto dei costosi gas nobili come l'argon o l'elio, venne utilizzato un gas attivo per la saldatura: l'anidride carbonica (CO2). Questo è stato possibile solo perché nel frattempo sono stati sviluppati elettrodi a filo per compensare la maggiore bruciatura di elementi leganti nella saldatura a gas attivo. In Austria, nel 2005, è stata sviluppata la saldatura CMT (Cold Metal Transfer) per la produzione in serie, in cui la corrente di saldatura è pulsata e il filo d'apporto viene spostato avanti e indietro ad alta frequenza per ottenere un distacco mirato delle gocce con un basso apporto di calore. 4. taglierina al plasma La taglierina al plasma è composta da una fonte di alimentazione, un manipolo, un cavo di massa, una linea di alimentazione e una linea di alimentazione dell'aria compressa. Il plasma è un gas elettricamente conduttivo con una temperatura di circa 30.000 °C. L'arco è solitamente generato da un arco al plasma. L'arco viene solitamente acceso con un'accensione ad alta frequenza e ristretto all'uscita da un ugello di rame isolato, solitamente raffreddato ad acqua. Alcuni sistemi utilizzano anche l'accensione ad arco sollevato, utilizzata anche nelle saldatrici TIG. In queste unità, la torcia viene posizionata sul pezzo da saldare all'interfaccia e viene erogata una piccola corrente che non è sufficiente a danneggiare la torcia. Il flusso di gas spinge la torcia fuori dalla superficie del pezzo, l'arco si accende e l'elettronica della sorgente di saldatura aumenta la corrente fino alla forza necessaria per il taglio. L'alta densità di energia dell'arco fonde il metallo che viene spazzato via da un getto di gas, creando il taglio. Spesso si usa l'aria compressa come gas per il soffiaggio. Per ottenere un taglio migliore, si utilizzano anche miscele di gas protettivi che impediscono o indeboliscono l'ossidazione. Una caratteristica dei giunti di taglio al plasma è l'arrotondamento del bordo nel punto di ingresso. Il processo presenta una serie di vantaggi rispetto ad altri processi di saldatura per fusione. In combinazione con la saldatura TIG a impulsi e la saldatura TIG in corrente alternata, è possibile unire qualsiasi materiale adatto alla saldatura per fusione. La saldatura TIG non produce praticamente schizzi di saldatura; il rischio per la salute derivante dai fumi di saldatura è relativamente basso. Un vantaggio particolare della saldatura TIG è che non utilizza un elettrodo di fusione. L'aggiunta di metallo d'apporto e l'intensità di corrente sono quindi disaccoppiate. Il saldatore può adattare in modo ottimale la corrente di saldatura all'attività di saldatura e deve aggiungere solo la quantità di metallo d'apporto necessaria in quel momento. Ciò rende il processo particolarmente adatto alla saldatura di passate in radice e alla saldatura in posizioni vincolate. Grazie all'apporto di calore relativamente basso e su piccola scala, la distorsione di saldatura dei pezzi è minore rispetto ad altri processi. Grazie all'elevata qualità del cordone di saldatura, il processo TIG è preferibile quando la velocità di saldatura è meno importante dei requisiti di qualità. Si tratta, ad esempio, di applicazioni nella costruzione di condotte e apparecchiature, nella costruzione di centrali elettriche o nell'industria chimica. Il sistema di saldatura TIG è costituito da una fonte di alimentazione, che nella maggior parte dei casi può essere commutata in saldatura a corrente continua o a corrente alternata, e da una torcia di saldatura, che è collegata alla fonte di alimentazione da un pacchetto di tubi flessibili. Il pacchetto di tubi contiene la linea di alimentazione della saldatura, l'alimentazione del gas di protezione, la linea di controllo e, nel caso di torce più grandi, l'alimentazione e il ritorno dell'acqua di raffreddamento. 5. Saldatura al plasma Nella saldatura al plasma (saldatura al plasma con gas inerte metallico, EN ISO 4063: processo 151), un getto di plasma funge da fonte di calore. Il plasma è un gas elettricamente conduttivo altamente riscaldato da un arco. Nella torcia al plasma, il gas plasma (argon) che scorre viene ionizzato da impulsi ad alta frequenza e si accende un arco ausiliario (arco pilota). Questo brucia tra l'elettrodo di tungsteno polarizzato negativamente e l'anodo formato da un ugello e ionizza la colonna di gas tra l'ugello e il pezzo polarizzato positivamente. Ciò rende possibile l'accensione dell'arco senza contatto. Le miscele di gas di argon e idrogeno o argon ed elio sono comunemente utilizzate come gas di plasma per proteggere la fusione dall'ossidazione e per stabilizzare l'arco. La piccola aggiunta di elio o idrogeno rafforza la penetrazione e quindi aumenta la velocità di saldatura. La costrizione del plasma attraverso l'ugello di rame raffreddato ad acqua in una colonna di gas quasi cilindrica determina una maggiore concentrazione di energia rispetto alla saldatura TIG, rendendo possibili velocità di saldatura più elevate. Le distorsioni e le sollecitazioni sono quindi inferiori rispetto alla saldatura TIG. Grazie all'arco di plasma stabile anche alle correnti più basse (meno di 1 A) e all'insensibilità alle variazioni della distanza tra l'ugello e il pezzo, il processo viene utilizzato anche nella tecnologia di microsaldatura. Con il processo di microsaldatura al plasma (intervallo di corrente di saldatura 0,5-15 A), è possibile saldare lamiere di 0,1 mm. La saldatura al plasma pinhole o keyhole viene utilizzata a partire da uno spessore della lamiera di 3 mm e, a seconda del materiale da saldare, può essere utilizzata fino a uno spessore di 10 mm per la saldatura monostrato senza preparazione del cordone. I principali settori di applicazione sono la costruzione di serbatoi e apparecchiature, la costruzione di condotte e il settore aerospaziale. 6. Saldatura a gas inerte di tungsteno (TIG) La saldatura con gas inerte di tungsteno (saldatura TIG, EN ISO 4063: Processo 141) è nata negli Stati Uniti, dove è stata conosciuta nel 1936 con il nome di saldatura ad argonarc. Solo all'inizio degli anni Cinquanta ha cominciato ad essere accettata in Europa. Nei Paesi di lingua inglese, il processo è chiamato TIG o GTAW. TIG sta per Tungsten Inert Gas Welding (saldatura a gas inerte) e GTAW per Gas Tungsten Arc Welding (saldatura ad arco di tungsteno). Entrambe le abbreviazioni contengono la parola "tungsten", che è il termine inglese per indicare il tungsteno. Esistono due modi per accendere l'arco: l'accensione a contatto e l'accensione ad alta frequenza: Nell'accensione a contatto storica (accensione a percussione o a scriba), simile alla saldatura a elettrodo, l'elettrodo di tungsteno viene brevemente colpito contro il pezzo da saldare, come un fiammifero, creando così un cortocircuito. Dopo aver sollevato l'elettrodo dal pezzo, l'arco tra l'elettrodo di tungsteno e il pezzo brucia. Uno dei principali svantaggi di questo processo è che ogni volta che l'elettrodo di tungsteno viene acceso, un po' di materiale rimane nel bagno fuso come corpo estraneo, a causa delle elevate temperature di fusione del tungsteno. Per questo motivo, spesso si utilizzava una lastra di rame separata, appoggiata sul pezzo, per l'accensione. L'accensione ad alta frequenza ha praticamente sostituito quella a spazzola. Nell'accensione ad alta frequenza, un generatore di impulsi ad alta tensione che applica una tensione elevata all'elettrodo di tungsteno ionizza il gas tra l'elettrodo e il pezzo, accendendo l'arco. Il generatore di impulsi ad alta tensione ha un'intensità di corrente innocua. Una variante dell'accensione a contatto è l'accensione ad arco sollevato. L'elettrodo viene posizionato direttamente sul pezzo da saldare. La corrente che scorre è minima, ma non sufficiente a danneggiare l'elettrodo. Quando si solleva la torcia, l'arco di plasma si accende e l'elettronica della saldatrice aumenta la corrente all'amperaggio di saldatura. Il vantaggio di questo metodo è quello di evitare le interferenze elettromagnetiche che possono verificarsi con l'accensione ad alta frequenza. Di solito per la saldatura si utilizza il gas nobile argon, più raramente l'elio o una miscela di entrambi i gas. L'elio, relativamente costoso, viene utilizzato per la sua migliore conducibilità termica, al fine di aumentare l'apporto di calore. Nel caso degli acciai inossidabili austenitici, piccole quantità di idrogeno nel gas di protezione possono ridurre la viscosità della massa fusa e aumentare la velocità di saldatura (non si tratta più di un gas inerte ma di un gas riducente, si veda la modifica prevista alla norma EN ISO 4063). Il gas di protezione viene alimentato attraverso l'ugello del gas fino al punto di saldatura. La regola empirica è: diametro interno dell'ugello del gas = 1,5 × larghezza del bagno di saldatura. La quantità di gas di protezione dipende, tra l'altro, dalla forma del cordone, dal materiale, dalla posizione di saldatura, dal gas di protezione e dal diametro dell'ugello; per informazioni al riguardo, consultare le schede tecniche del produttore. La saldatura TIG può essere eseguita con o senza metallo d'apporto. Come per la saldatura per fusione a gas, per la saldatura manuale si utilizzano solitamente metalli d'apporto a forma di bacchetta. Tuttavia, bisogna assolutamente evitare di confondersi con le bacchette per la saldatura a gas, poiché le composizioni chimiche sono diverse. Nella saldatura TIG si distingue tra saldatura in corrente continua e in corrente alternata. La saldatura a corrente continua con un elettrodo a polarità negativa è utilizzata per saldare tutti i tipi di acciai, metalli non ferrosi e loro leghe. La saldatura in corrente alternata, invece, è utilizzata principalmente per la saldatura di metalli leggeri come l'alluminio e il magnesio. In casi particolari, i metalli leggeri vengono saldati anche in corrente continua e con un elettrodo positivo. A tale scopo si utilizzano speciali torce di saldatura con un elettrodo di tungsteno molto spesso e l'elio come gas di protezione. La polarità positiva dell'elettrodo di tungsteno è necessaria per i metalli leggeri, che di solito formano sulla loro superficie uno strato di ossido duro con un punto di fusione molto elevato (come l'ossido di alluminio e l'ossido di magnesio). Questo strato di ossido si rompe quando il pezzo ha una polarità negativa, poiché il pezzo funge ora da polo emettitore di elettroni e vengono scaricati ioni negativi di ossigeno. La BGI 746 (Manipolazione di elettrodi di tungsteno contenenti ossido di torio per la saldatura con gas inerte di tungsteno (TIG)) contiene informazioni sulla manipolazione sicura di elettrodi di tungsteno contenenti ossido di torio per la saldatura con gas inerte di tungsteno e descrive le misure di protezione necessarie da adottare per escludere i possibili rischi derivanti dalla manipolazione di questi elettrodi o per ridurli a un livello accettabile. Ciò è necessario a causa della bassa radioattività del torio e delle polveri nocive del metallo pesante. Grazie alla disponibilità di elettrodi di tungsteno legati con lantanio o terre rare, oggi è possibile rinunciare all'uso di elettrodi di tungsteno legati al torio. TIG - saldatura a impulsi Un ulteriore sviluppo della saldatura TIG è la saldatura a corrente pulsata. Nella saldatura TIG a impulsi, la corrente di saldatura pulsa tra una corrente di base e una corrente a impulsi con frequenze, altezze e larghezze di corrente di base e di impulso variabili. La frequenza dell'impulso, la larghezza dell'impulso e l'altezza dell'impulso possono essere regolate separatamente. Il TIG a impulsi con corrente variabile può essere effettuato solo con attrezzature di saldatura speciali (inverter di saldatura). L'apporto di calore finemente regolabile nella saldatura TIG a impulsi consente una buona saldatura a ponte, una buona saldatura in radice e una buona saldatura in posizioni vincolate. I difetti di saldatura all'inizio e alla fine del cordone, come nel caso della saldatura dei tubi, sono evitati. Tutte le descrizioni si riferiscono alla saldatura TIG manuale o parzialmente meccanizzata con metallo d'apporto principalmente di ø 1,6 mm. Con la saldatura a impulsi di metalli leggeri (in particolare: AA6061), è possibile ottenere la fusione in superficie e quindi evitare la fusione passante con lamiere sottili < 1,0 mm. Soprattutto con le saldature di raccordo, l'angolo viene catturato prima che con la saldatura standard a corrente costante. Anche le lamiere con uno spessore di 0,6 mm sono state saldate perfettamente di testa, in quanto la stabilità dell'arco e l'apporto di calore concentrato consentono di ottenere un piccolo bagno di fusione definito. Il tacking è il problema principale quando c'è una fessura e quindi l'ossigeno ha accesso al lato della radice. L'influenza della lega dell'elettrodo di tungsteno e della composizione del gas di protezione è importante; questi parametri influenzano il processo in modo significativo. 7. scopo della saldatura Nella definizione si distingue tra saldatura per giunti e saldatura per accumulo in base allo scopo della saldatura. La saldatura per giunzione è l'unione (DIN 8580) di pezzi, ad esempio con una giunzione longitudinale di un tubo. La saldatura per deposizione è il rivestimento (DIN 8580) di un pezzo mediante saldatura. Se il materiale di base e il materiale di rivestimento sono diversi, si distingue tra strati di rivestimento, rivestimento e tamponamento. La saldatura per fusione è una saldatura con flusso di fusione localizzato, senza applicazione di forza, con o senza metallo d'apporto dello stesso tipo (ISO 857-1). A differenza della saldatura, la temperatura del liquido dei materiali di base viene superata. In linea di principio, tutti i materiali che possono essere trasferiti alla fase fusa possono essere uniti mediante saldatura. La saldatura viene utilizzata più frequentemente per la giunzione coesiva di metalli, termoplastici o vetro, sia per i prodotti di consumo che per la giunzione di fibre di vetro nella tecnologia delle comunicazioni. A seconda del processo di saldatura, il collegamento avviene con un cordone di saldatura o con una saldatura a punti, e nel caso della saldatura per attrito anche su un'ampia superficie. L'energia necessaria per la saldatura viene fornita dall'esterno. Il termine saldatura per traiettoria viene utilizzato per la saldatura automatizzata quando vengono utilizzati dei robot. a. Influenza della saldatura sul materiale di base. Il materiale di base può presentare proprietà avverse a causa del calore di saldatura e del successivo raffreddamento relativamente rapido. A seconda del materiale e dei processi di raffreddamento, ad esempio, può verificarsi un indurimento o un infragilimento. Inoltre, nella transizione tra il cordone di saldatura e il materiale di base possono verificarsi elevate tensioni residue. Questo fenomeno può essere contrastato con una serie di contromisure in produzione. Queste includono misure tecniche di saldatura, come la scelta di processi di saldatura, materiali d'apporto e processi di trattamento post-saldatura adeguati, il preriscaldamento del pezzo, nonché misure di progettazione e produzione, come la corretta sequenza di saldatura e quindi di assemblaggio, la scelta di forme di giunzione adeguate e, se disponibile, la scelta del materiale di base corretto. b. Estensione della durata di vita attraverso metodi di post-trattamento. La resistenza operativa e la durata delle strutture in acciaio saldate sottoposte a carichi dinamici sono in molti casi determinate dai cordoni di saldatura, in particolare dalle transizioni tra i cordoni. Con un post-trattamento mirato delle transizioni mediante molatura, sabbiatura, pallinatura, martellatura ad alta frequenza, ecc. la durata di vita può essere notevolmente aumentata con mezzi semplici in molte costruzioni. c. Saldabilità dell'acciaio. Gli acciai con un contenuto di carbonio superiore allo 0,22% sono considerati saldabili solo in misura limitata; sono necessarie misure aggiuntive come il preriscaldamento. Tuttavia, il contenuto di carbonio dell'acciaio da solo non è determinante per la saldabilità, poiché questa è influenzata anche da molti altri elementi di lega. Per la valutazione si tiene quindi conto del carbonio equivalente (CEV). Per molti componenti, a seconda del progetto e del materiale, sono necessarie misure aggiuntive per prevenire cricche e fratture (fratture a terrazza), preriscaldamento o raffreddamento lento, distensione o saldatura tampone. In generale, gli acciai ad alta lega o ad alto tenore di leghe sono più difficili da saldare e richiedono conoscenze e controlli speciali da parte del fabbricante. Per questo motivo, oltre ai saldatori certificati obbligatori, in tutte le aziende viene nominato un supervisore responsabile della saldatura. In assenza di tale nomina, il titolare dell'azienda è automaticamente responsabile della saldatura. A partire dalla classe B, è necessario impiegare personale di saldatura appositamente formato, come ingegneri/tecnici di saldatura, per garantire la necessaria supervisione tecnica del lavoro di saldatura.  | |

|   | | el magutt

Messaggi : 13711

Data di iscrizione : 09.11.13

Età : 67

Località : leno lombardia brescia

|  Titolo: Re: Che cos'è la saldatura TIG (GTAW) e come funziona Titolo: Re: Che cos'è la saldatura TIG (GTAW) e come funziona  Sab Mag 18, 2024 5:09 pm Sab Mag 18, 2024 5:09 pm | |